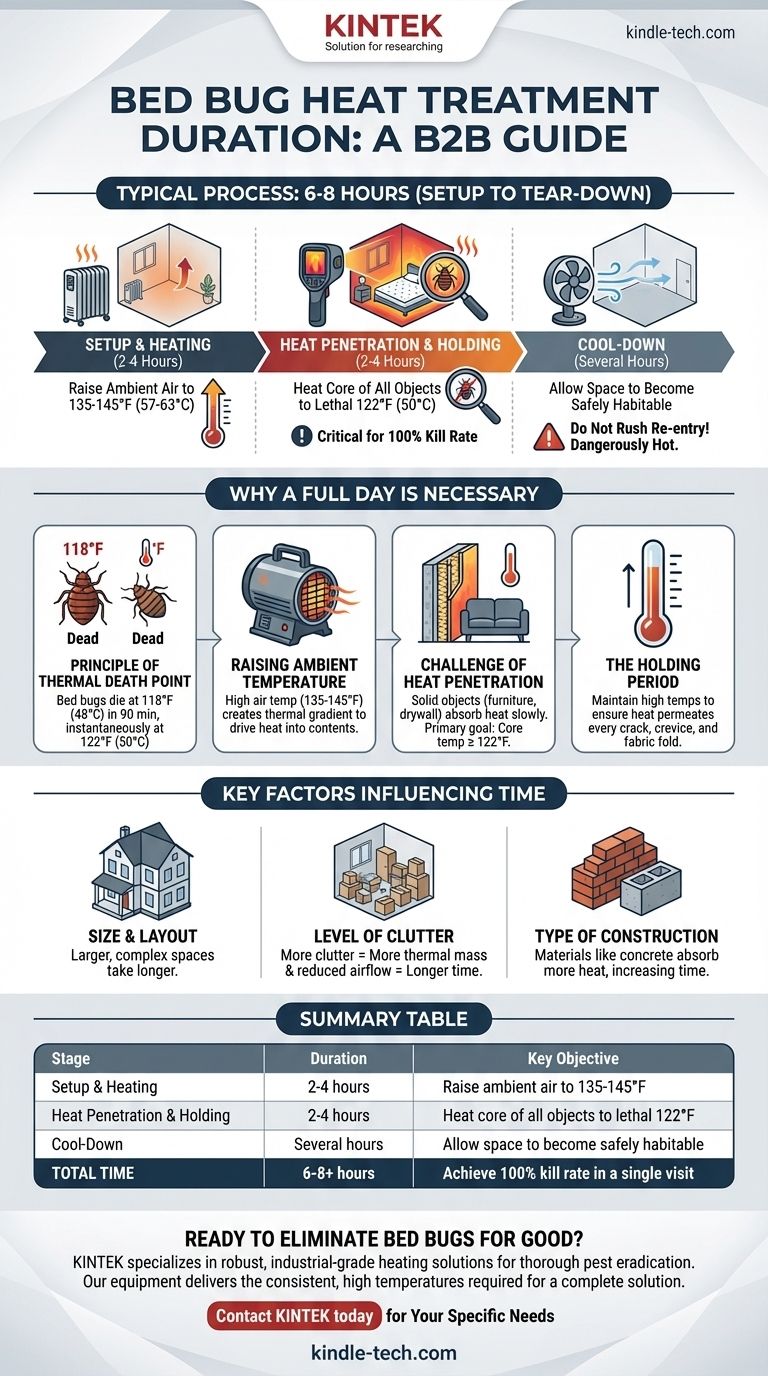

Per un tipico trattamento termico per cimici dei letti, l'intero processo richiede solitamente dalle sei alle otto ore, dall'allestimento allo smontaggio. Sebbene gli insetti stessi muoiano relativamente in fretta a temperature letali, la maggior parte di questo tempo è dedicata ad assicurare che il calore penetri completamente in ogni oggetto e nascondiglio nell'area di trattamento.

Il fattore critico non è quanto tempo ci vuole per uccidere una cimice dei letti all'aria aperta, ma quanto tempo ci vuole per riscaldare il nucleo dell'oggetto più isolato in una stanza — come un materasso o un divano — fino alla temperatura letale e mantenerla lì.

Perché è Necessaria un'Intera Giornata

Un trattamento termico professionale è un processo metodico. Il tempo richiesto è dettato dalle leggi della termodinamica e dall'obiettivo di ottenere un tasso di eliminazione del 100%, senza lasciare punti freddi dove i parassiti potrebbero sopravvivere.

Il Principio del Punto di Morte Termica

Le basi del trattamento sono scienza semplice. Le cimici dei letti e le loro uova muoiono se esposte a temperature specifiche per una certa durata.

Secondo la ricerca, le cimici dei letti e le loro uova muoiono in 90 minuti a 118°F (48°C). A 122°F (50°C), muoiono quasi istantaneamente.

Aumento della Temperatura Ambiente

Per ottenere ciò, i professionisti utilizzano riscaldatori potenti e specializzati per aumentare la temperatura dell'aria ambiente nella stanza tra 135°F (57,2°C) e 145°F (62,7°C).

Questa temperatura dell'aria molto più elevata crea un gradiente termico significativo, necessario per guidare efficacemente il calore in tutti i contenuti della stanza.

La Sfida della Penetrazione del Calore

Questa è la fase più lunga del trattamento. L'aria si riscalda rapidamente, ma gli oggetti solidi come mobili, libri e cartongesso assorbono il calore molto lentamente.

L'obiettivo principale è garantire che la temperatura interna di ogni oggetto e vuoto strutturale raggiunga il bersaglio letale di almeno 122°F. I tecnici utilizzano sensori termici e termometri a infrarossi per monitorare le posizioni più difficili da riscaldare, spesso chiamate punti freddi.

Il Periodo di Mantenimento

Una volta che il punto più freddo nell'area di trattamento raggiunge la temperatura target, inizia un "periodo di mantenimento". Le alte temperature vengono mantenute per un periodo prolungato per garantire che il calore sia penetrato in ogni ultima fessura, crepa e piega del tessuto, assicurando un'eliminazione completa.

Fattori Chiave che Influenzano il Tempo di Trattamento

Sebbene 6-8 ore sia una media affidabile, diverse variabili possono prolungare o abbreviare il processo.

Dimensioni e Disposizione dello Spazio

Una casa più grande con più stanze e layout complessi richiederà naturalmente più tempo per riscaldarsi rispetto a una singola stanza piccola o a uno monolocale.

Livello di Ingombro

Questo è uno dei fattori più significativi. Una stanza ingombra contiene più "massa termica" — oggetti che devono essere riscaldati. Ciò aumenta drasticamente il tempo necessario per la completa penetrazione del calore e riduce il flusso d'aria, creando più potenziali punti freddi.

Tipo di Costruzione

I materiali da costruzione stessi giocano un ruolo. Ad esempio, i pavimenti in cemento e le pareti in intonaco assorbono una quantità enorme di calore e possono aumentare il tempo necessario per raggiungere la temperatura target rispetto a una struttura standard con telaio in legno e cartongesso.

La Parte Non Negoziabile del Processo: Il Raffreddamento

Il trattamento non finisce nel momento in cui i riscaldatori vengono spenti. Una parte critica, e spesso trascurata, della tempistica è consentire allo spazio di raffreddarsi.

Perché Non Si Può Affrettare il Rientro

L'area trattata sarà pericolosamente calda per diverse ore dopo la rimozione delle attrezzature. Tentare di rientrare troppo presto è pericoloso.

Questo periodo di raffreddamento deve essere considerato nei vostri piani, poiché aggiunge diverse ore al tempo totale prima che lo spazio sia di nuovo abitabile.

Fare la Scelta Giusta per il Vostro Obiettivo

Quando pianificate un trattamento termico, è meglio dedicare un'intera giornata. Comprendere le variabili vi aiuta a prepararvi per il risultato più efficace.

- Se il vostro obiettivo principale è un'area piccola e leggermente arredata: È probabile che il processo si collochi nella fascia più breve della stima di 6 ore.

- Se il vostro obiettivo principale è una casa più grande, con più stanze o ingombra: Dovreste pianificare un'intera giornata di 8 ore, e potenzialmente di più, per garantire un risultato approfondito.

- Indipendentemente dalla vostra situazione: Tenete sempre conto di un periodo di raffreddamento di diverse ore prima di poter tornare in sicurezza nello spazio trattato.

In definitiva, comprendere l'intera tempistica assicura che siate preparati per un processo progettato per risolvere il problema in modo completo in una sola visita.

Tabella Riassuntiva:

| Fase | Durata | Obiettivo Principale |

|---|---|---|

| Allestimento e Riscaldamento | 2-4 ore | Aumentare l'aria ambiente a 135-145°F (57-63°C) |

| Penetrazione del Calore e Mantenimento | 2-4 ore | Riscaldare il nucleo di tutti gli oggetti fino ai letali 122°F (50°C) |

| Raffreddamento | Diverse ore | Permettere allo spazio di diventare sicuro e abitabile |

| Tempo Totale | 6-8+ ore | Ottenere un tasso di eliminazione del 100% in una singola visita |

Pronti a eliminare le cimici dei letti una volta per tutte?

Un trattamento termico di successo richiede un controllo preciso della temperatura e attrezzature affidabili per garantire che ogni nascondiglio raggiunga la soglia letale. KINTEK è specializzata nelle soluzioni di riscaldamento industriali e robuste necessarie per una completa eradicazione dei parassiti.

Le nostre attrezzature forniscono le temperature elevate e costanti necessarie per penetrare in profondità nei mobili e nelle strutture, garantendo una soluzione completa. Lasciate che vi forniamo gli strumenti giusti per un trattamento efficace al 100%.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e assicurare che il tuo prossimo trattamento termico sia un successo totale.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è la fusione al plasma? Ottenere una lavorazione di metalli ultra-puri per leghe ad alte prestazioni

- Quali sono gli svantaggi del rivestimento in grafene? Costo Elevato, Applicazione Difficile e Marketing Ingannatore

- Esistono diversi tipi di ricottura? Scegli il processo giusto per il tuo metallo

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali

- Perché si utilizza il rivestimento a sputtering (sputter coating) per la preparazione dei campioni? Prevenire la carica per ottenere immagini SEM nitide

- Quale ruolo giocano gli agitatori magnetici di precisione o gli omogeneizzatori nella sintesi sol-gel di Cu-TiO2?

- In che modo una stufa da laboratorio contribuisce alla sintesi del TiO2? Sblocca la stabilità avanzata dei materiali e il legame chimico

- Quale ruolo gioca un forno di laboratorio ad alta precisione nella stabilità del bioreattore? Garantire un'accuratezza ad alta pressione