Nella sua essenza, il forno VIDP (Vacuum Induction Degassing Pouring) è progettato per l'efficienza minimizzando radicalmente il volume del vuoto e consentendo rapidi scambi di componenti. Invece di collocare l'intera operazione di fusione all'interno di una massiccia camera a vuoto, il crogiolo stesso funge da camera a vuoto compatta, riducendo drasticamente il tempo di evacuazione del gas e semplificando la manutenzione.

Il vantaggio fondamentale del forno VIDP è la sua filosofia di progettazione: il crogiolo è la camera a vuoto. Ciò riduce drasticamente il volume che deve essere evacuato, portando a tempi di pompaggio più rapidi, minore consumo energetico e maggiore velocità di produzione complessiva rispetto ai forni tradizionali di tipo a camera.

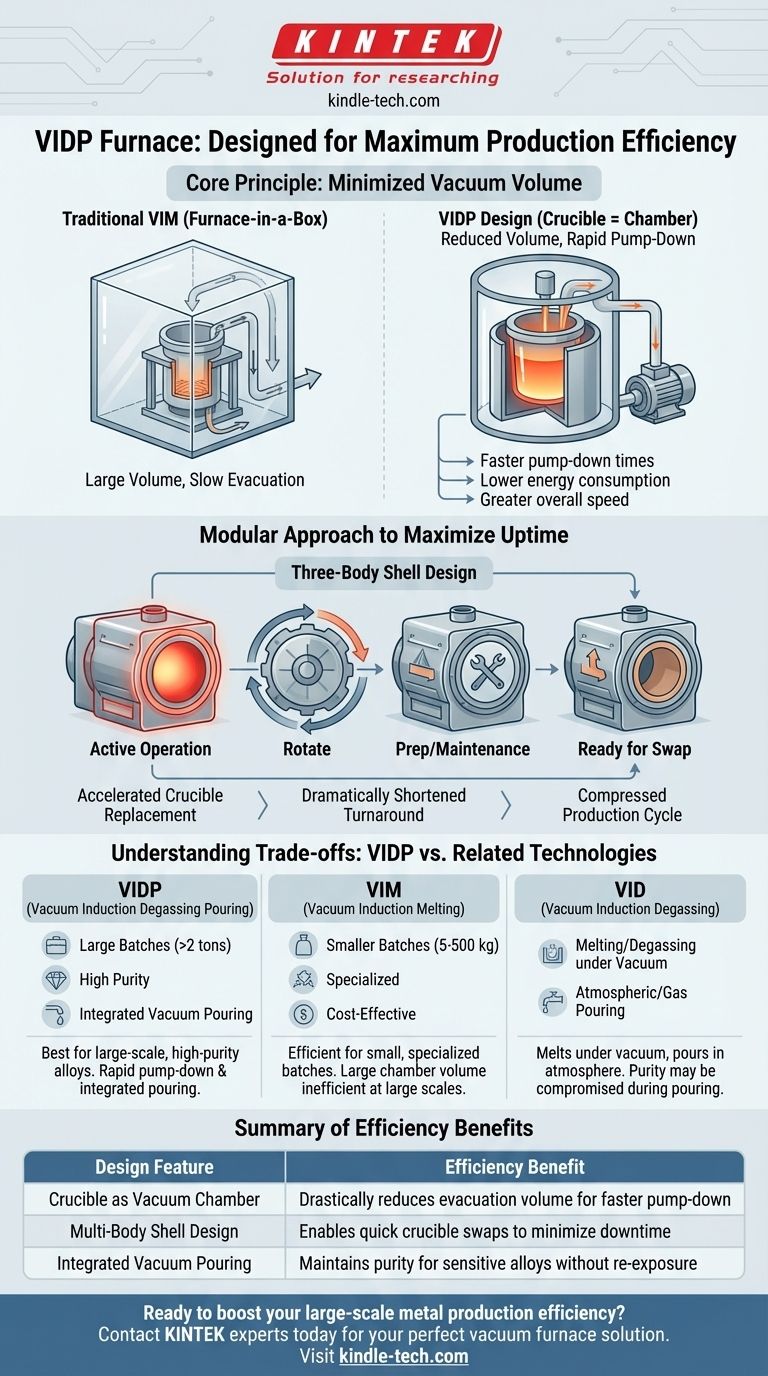

Il Principio di Progettazione Fondamentale: Minimizzare il Volume del Vuoto

Il guadagno di efficienza più significativo in un forno VIDP deriva dalla sua struttura intelligente e compatta. Questo design influisce direttamente su più fasi del processo produttivo.

Come il Crogiolo Diventa la Camera

A differenza dei forni tradizionali VIM (Vacuum Induction Melting) che collocano un crogiolo all'interno di un grande recipiente a vuoto, il design VIDP integra la camera a vuoto attorno all'assemblaggio di fusione stesso.

Solo i componenti essenziali di fusione e colata sono racchiusi, creando un ambiente a vuoto molto più piccolo ed efficiente.

L'Impatto Diretto sui Tempi di Pompaggio

Un volume di camera più piccolo consente alle pompe del vuoto di raggiungere più rapidamente la bassa pressione richiesta.

Questo tempo di evacuazione ridotto riduce direttamente il tempo ciclo per ogni lotto, un fattore critico per l'efficienza, specialmente nei forni progettati per pesi di carica maggiori (oltre 2 tonnellate).

Ridotta Perdita e Manutenzione Più Semplice

Il design compatto significa una minore superficie per potenziali perdite di vuoto, il che semplifica il rilevamento e la riparazione delle perdite.

Inoltre, l'interno più piccolo e più accessibile rende compiti essenziali come la pulizia e la sostituzione dei termocoppie significativamente più veloci e facili.

Un Approccio Modulare per Massimizzare l'Uptime

Oltre al design fondamentale del vuoto, il forno VIDP incorpora la modularità per ridurre al minimo i tempi di inattività tra i cicli di fusione.

Il Design della Scocca a Tre Corpi

Per massimizzare la prontezza operativa, la scocca del forno è spesso dotata di tre corpi forno separati. Questo design facilita un flusso di lavoro ottimizzato per la gestione del crogiolo.

Accelerare la Sostituzione del Crogiolo

Questa configurazione multi-corpo consente a un crogiolo di essere in funzione mentre un altro viene preparato con un nuovo rivestimento o sottoposto a manutenzione.

Quando è necessaria una sostituzione del crogiolo, il corpo preparato può essere rapidamente sostituito, riducendo drasticamente il tempo di risposta rispetto al rifoderamento di un crogiolo in loco.

Ridurre il Ciclo di Produzione Complessivo

Eliminando quasi completamente il tempo di attesa per il rifoderamento e la preparazione del crogiolo, il ciclo di produzione complessivo viene significativamente compresso, portando a un aumento diretto e sostanziale dell'efficienza produttiva.

Comprendere i Compromessi: VIDP vs. Tecnologie Correlate

Per apprezzare appieno il design del VIDP, è utile confrontarlo con altre tecnologie di forni a vuoto.

VIDP vs. VIM (Vacuum Induction Melting)

I forni VIM tradizionali sono eccellenti per lotti più piccoli e altamente specializzati (tipicamente 5-500 kg). Tuttavia, il loro design "forno in una scatola" diventa inefficiente su larga scala a causa dell'enorme volume della camera che deve essere evacuato.

Il design VIDP è specificamente ottimizzato per fusioni più grandi (sopra le 2 tonnellate), dove il suo rapido tempo di pompaggio offre un vantaggio decisivo in termini di efficienza.

VIDP vs. VID (Vacuum Induction Degassing)

Un forno VID standard fonde e degassa il materiale sotto vuoto, ma poi cola il metallo fuso in uno stampo in un ambiente atmosferico o a gas protettivo.

Il "Pouring" (la "P" in VIDP) integrato è il differenziatore chiave. Un forno VIDP mantiene il vuoto dalla camera di fusione attraverso un canale di colata sotto vuoto e nella camera di lingotti, prevenendo qualsiasi ri-esposizione ai gas atmosferici e garantendo la massima purezza per leghe sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dai tuoi specifici requisiti di produzione.

- Se il tuo obiettivo principale è produrre grandi lotti (>2 tonnellate) di leghe ad alta purezza: il rapido tempo di pompaggio del VIDP e la colata sotto vuoto integrata lo rendono la scelta più efficiente.

- Se il tuo obiettivo principale è massimizzare la produttività e minimizzare i tempi di inattività: il design della scocca multi-corpo del VIDP per una rapida sostituzione del crogiolo è un vantaggio critico.

- Se il tuo obiettivo principale sono fusioni più piccole e specializzate che richiedono integrità del vuoto: un forno VIM tradizionale può offrire una soluzione più adatta ed economica per quella scala.

Riconsiderando fondamentalmente il rapporto tra il crogiolo e la camera a vuoto, il forno VIDP offre una soluzione potente ed efficiente per la produzione su larga scala di metalli avanzati.

Tabella Riassuntiva:

| Caratteristica di Progettazione | Beneficio di Efficienza |

|---|---|

| Crogiolo come Camera a Vuoto | Riduce drasticamente il volume di evacuazione per un pompaggio più rapido |

| Design della Scocca Multi-Corpo | Consente rapidi scambi di crogiolo per minimizzare i tempi di inattività |

| Colata Integrata Sotto Vuoto | Mantiene la purezza per leghe sensibili senza ri-esposizione |

Pronto a potenziare l'efficienza della tua produzione di metalli su larga scala? KINTEK è specializzata in attrezzature di laboratorio avanzate come il forno VIDP, progettato per la produzione di leghe ad alta purezza con la massima uptime. Contatta i nostri esperti oggi stesso per trovare la soluzione di forno a vuoto perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché un forno a induzione sottovuoto è essenziale per le leghe Cr al 9-12% in peso? Garantire precisione e alta purezza della lega

- Qual è il principio base del riscaldamento a induzione? Riscaldamento rapido, preciso e senza contatto spiegato

- Che tipo di forno viene utilizzato per la fusione? Scegli la tecnologia giusta per il tuo metallo

- Quale è migliore tra il forno a induzione e il forno ad arco elettrico? La guida definitiva per le vostre esigenze di produzione

- L'oro può essere riscaldato a induzione? Sì, con il giusto sistema ad alta frequenza.

- Quali sono i diversi tipi di riscaldamento a induzione? Scegli il sistema giusto per le tue esigenze di fusione e trattamento termico

- Quali sono gli svantaggi del riscaldamento a induzione? Costi elevati e limitazioni dei materiali spiegate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione