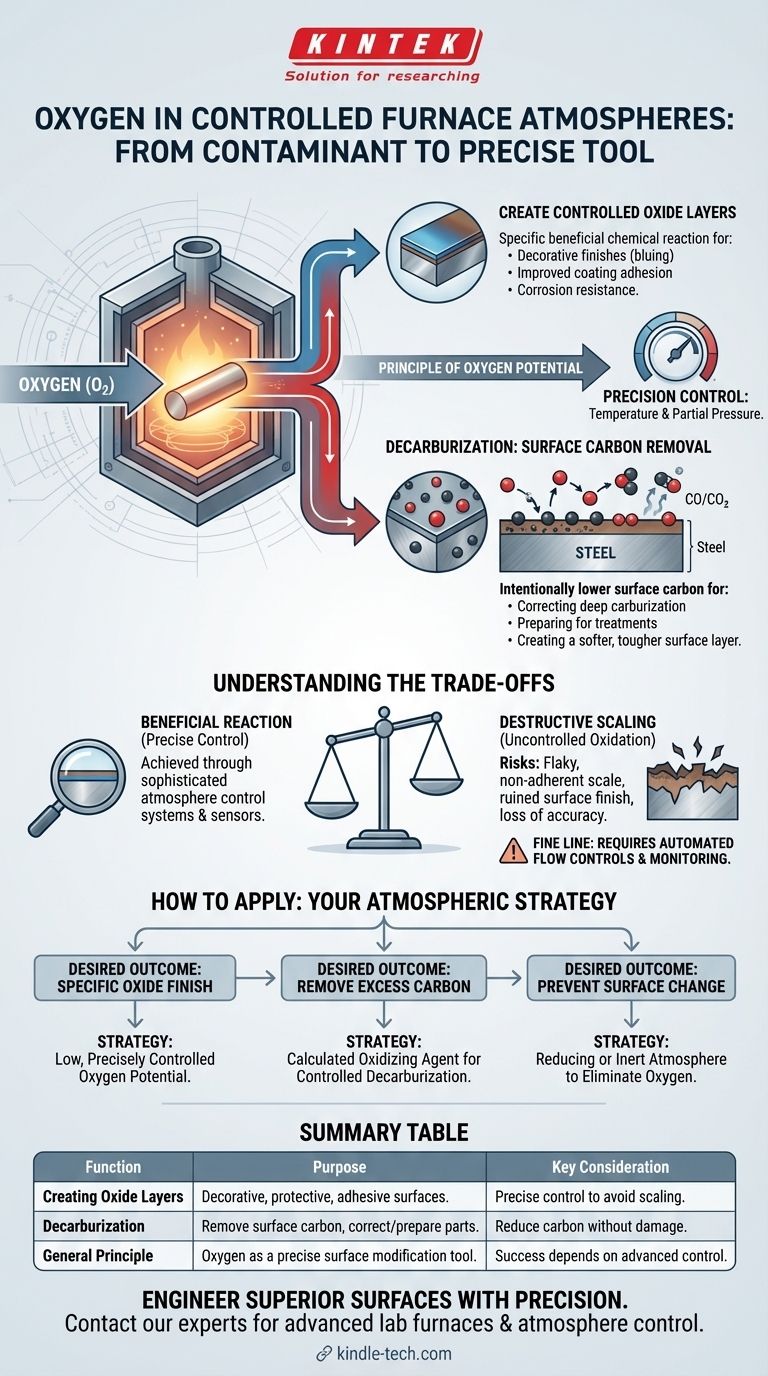

In un'atmosfera controllata del forno, l'ossigeno viene utilizzato deliberatamente come agente reattivo per ottenere specifiche modifiche superficiali. Le sue funzioni principali sono la creazione di strati di ossido controllati sulle superfici metalliche e la reazione con il carbonio nell'acciaio per ridurne la concentrazione superficiale in un processo noto come decarburazione.

Il punto chiave è che l'ossigeno, spesso visto come un contaminante da eliminare, può essere uno strumento preciso nel trattamento termico. Il suo ruolo passa da agente indesiderato di corrosione a ingrediente calcolato per l'ingegnerizzazione di specifiche proprietà superficiali quando la sua concentrazione e reattività sono attentamente gestite.

Lo scopo dell'ossidazione deliberata

L'introduzione di una quantità controllata di ossigeno in un'atmosfera del forno è una forma di ingegneria delle superfici. L'obiettivo non è creare ruggine o scaglia distruttive, ma forzare una reazione chimica specifica e benefica sulla superficie del pezzo.

Creazione di strati di ossido specifici

La funzione più diretta dell'ossigeno è reagire con un metallo per formare un ossido metallico. Sebbene l'ossidazione incontrollata sia dannosa, uno strato di ossido sottile, uniforme e tenace può essere molto desiderabile.

Questi strati controllati possono servire come finitura decorativa (come la brunitura sulle armi da fuoco), migliorare l'adesione della vernice o del rivestimento, o fornire un tipo specifico di resistenza alla corrosione.

Il principio del potenziale di ossigeno

Il processo è governato dal potenziale di ossigeno, ovvero la tendenza dell'atmosfera del forno a cedere o assorbire atomi di ossigeno dal pezzo.

Controllando con precisione la temperatura e la pressione parziale dell'ossigeno (spesso introducendolo come parte di una miscela di gas come ammoniaca dissociata o gas endotermico), gli ingegneri possono determinare l'esatto tipo e spessore dello strato di ossido che si forma.

Decarburazione: la rimozione intenzionale del carbonio

Nel trattamento termico dell'acciaio, l'ossigeno può essere utilizzato per rimuovere intenzionalmente il carbonio dalla superficie di un pezzo. Questo è un processo critico per correggere o preparare un componente.

La reazione di decarburazione

Quando introdotto in un forno caldo, l'ossigeno reagisce con il carbonio (C) disciolto nella fase austenitica dell'acciaio. Questa reazione forma monossido di carbonio (CO) o anidride carbonica (CO2), che vengono poi trasportati via dall'atmosfera del forno.

Il risultato è una superficie di acciaio con un contenuto di carbonio inferiore rispetto al suo nucleo.

Perché rimuovere il carbonio superficiale?

Questo processo viene utilizzato per rimediare a pezzi che sono stati accidentalmente cementati troppo in profondità. Può anche essere una fase preparatoria per altri trattamenti superficiali o per creare uno strato superficiale più morbido per una migliore tenacità o duttilità, mantenendo un nucleo duro e ad alto contenuto di carbonio.

Comprendere i compromessi

L'uso dell'ossigeno come agente reattivo è un processo ad alta precisione con rischi significativi se non gestito correttamente. La linea tra una reazione benefica e una distruttiva è molto sottile.

Il rischio di scagliatura

Il pericolo principale è l'ossidazione incontrollata, o scagliatura. Se il potenziale di ossigeno è troppo alto o la temperatura è errata, si formerà uno strato di ossido spesso, friabile e non aderente (scaglia).

Questa scaglia è distruttiva, rovina la finitura superficiale e può portare a una perdita di precisione dimensionale.

La necessità di un controllo preciso

L'uso efficace dell'ossigeno richiede sofisticati sistemi di controllo dell'atmosfera. Ciò include sensori per monitorare la composizione del gas (come sonde di ossigeno) e controlli di flusso automatizzati per mantenere la miscela di gas precisa richiesta per la reazione desiderata.

Senza questo livello di controllo, tentare di utilizzare l'ossigeno come agente reattivo è più probabile che danneggi il pezzo piuttosto che migliorarlo.

Come applicare questo al tuo processo

La tua strategia atmosferica dipende interamente dal risultato desiderato per la superficie del tuo materiale.

- Se il tuo obiettivo principale è creare una finitura ossidata specifica (ad es. brunitura): Avrai bisogno di un'atmosfera con un potenziale di ossigeno basso ma controllato con precisione.

- Se il tuo obiettivo principale è rimuovere il carbonio superficiale in eccesso: Utilizzerai una quantità calcolata di un agente ossidante per ottenere una decarburazione controllata senza causare scagliatura distruttiva.

- Se il tuo obiettivo principale è prevenire qualsiasi cambiamento superficiale (ad es. tempra a brillante): Il tuo obiettivo è l'opposto: utilizzare un'atmosfera riducente o inerte per eliminare l'ossigeno e proteggere la chimica superficiale del pezzo.

In definitiva, padroneggiare un'atmosfera del forno significa considerare ogni componente, incluso l'ossigeno, come una variabile controllabile per ottenere un risultato ingegneristico desiderato.

Tabella riassuntiva:

| Funzione | Scopo | Considerazione chiave |

|---|---|---|

| Creazione di strati di ossido | Forma superfici decorative, protettive o adesive (ad es. brunitura). | Richiede un controllo preciso del potenziale di ossigeno per evitare scagliatura distruttiva. |

| Decarburazione | Rimuove il carbonio superficiale dall'acciaio per correggere la cementazione o preparare al trattamento. | Deve essere gestita attentamente per ridurre il carbonio senza danneggiare il pezzo. |

| Principio generale | L'ossigeno passa da contaminante a strumento preciso per la modifica superficiale. | Il successo dipende interamente da sofisticati sistemi di controllo dell'atmosfera. |

Pronto a ingegnerizzare proprietà superficiali superiori con precisione?

KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera progettati per processi di trattamento termico esigenti. Sia che il tuo obiettivo sia l'ossidazione controllata, la decarburazione o la tempra a brillante, le nostre attrezzature offrono l'affidabilità e il controllo di cui hai bisogno.

Discutiamo come possiamo aiutarti a raggiungere i tuoi specifici risultati di ingegneria delle superfici. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza