In sintesi, la deposizione magnetron sputtering è un processo di deposizione fisica da vapore (PVD) altamente controllato utilizzato per creare film ultrasottili. Funziona creando un plasma da un gas inerte, utilizzando ioni di quel plasma per bombardare un materiale sorgente (il "bersaglio") e depositando gli atomi dislocati su un substrato per formare un rivestimento. La caratteristica distintiva è l'uso di un campo magnetico per aumentare drasticamente l'efficienza di questo processo.

La chiave della deposizione magnetron sputtering è la sua efficienza. Utilizzando un campo magnetico per intrappolare gli elettroni vicino al bersaglio, il processo crea un plasma denso e autosufficiente che aumenta drasticamente la velocità con cui gli atomi vengono spruzzati e depositati, consentendo una crescita di film di alta qualità a pressioni inferiori.

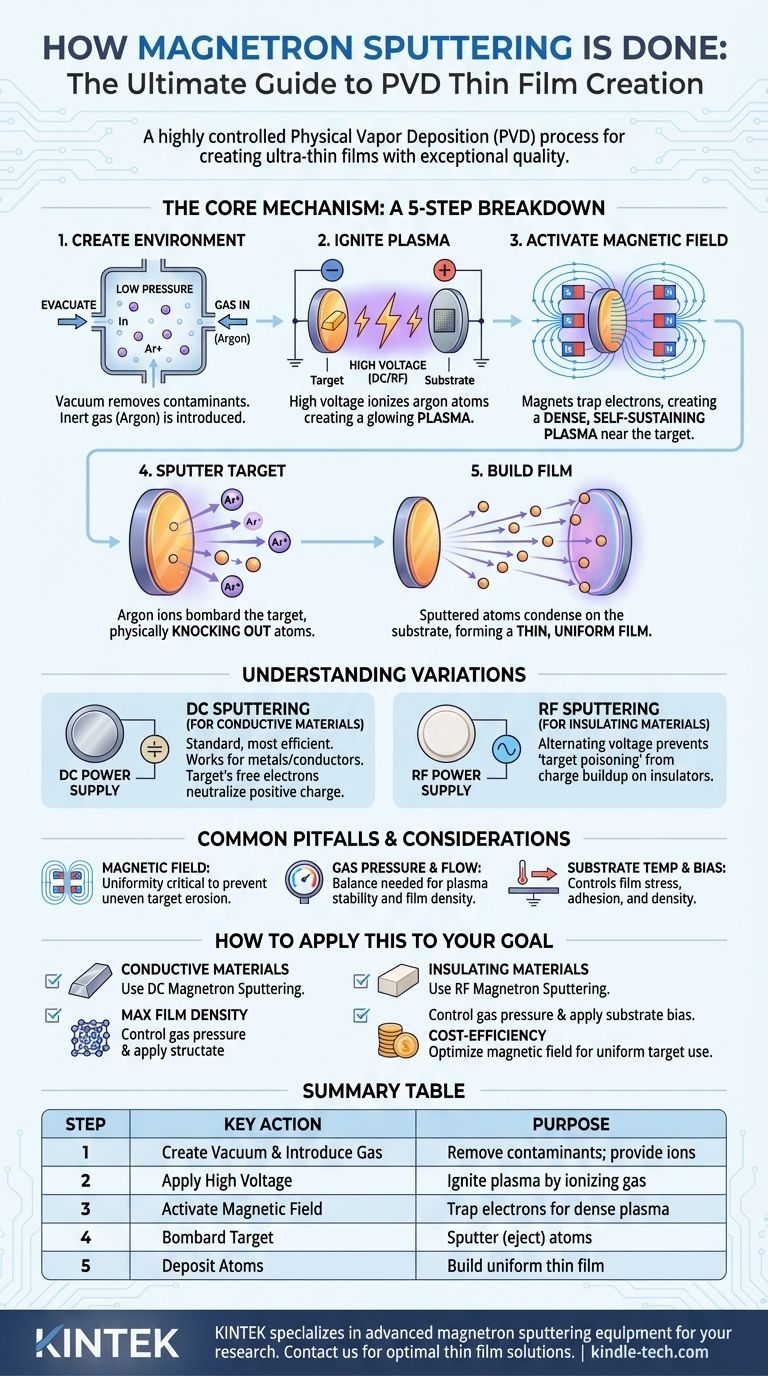

Il Meccanismo Fondamentale: Una Scomposizione Passo-Passo

Per comprendere veramente come funziona la deposizione magnetron sputtering, è meglio scomporla nella sua sequenza fondamentale di eventi, dal vuoto iniziale alla formazione finale del film.

Passaggio 1: Creazione dell'Ambiente

L'intero processo avviene all'interno di una camera a vuoto. Innanzitutto, la camera viene evacuata a una pressione molto bassa per rimuovere contaminanti come ossigeno e vapore acqueo.

Un gas inerte, più comunemente argon, viene quindi introdotto nella camera, aumentando leggermente la pressione a un livello stabile e controllato. Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

Passaggio 2: Accensione del Plasma

Nella camera sono presenti due elettrodi: un catodo, dove è montato il materiale da depositare (il bersaglio), e un anodo, che spesso funge da supporto per l'oggetto da rivestire (il substrato).

Una tensione negativa elevata, tipicamente di diverse centinaia di volt, viene applicata al bersaglio. Questo forte campo elettrico accelera gli elettroni liberi e strappa elettroni da alcuni atomi di argon, creando un plasma—un gas incandescente e ionizzato composto da ioni argon positivi, elettroni e atomi di argon neutri.

Passaggio 3: Il Ruolo del Campo Magnetico

Questa è la parte "magnetron" della tecnica. Un set di potenti magneti permanenti è posizionato dietro il bersaglio.

Questo campo magnetico agisce come una trappola per gli elettroni leggeri e caricati negativamente, confinandoli in un percorso vicino alla superficie del bersaglio. Senza il campo magnetico, gli elettroni verrebbero rapidamente persi verso le pareti della camera o l'anodo.

Intrappolando gli elettroni, la loro lunghezza di percorso è notevolmente aumentata, il che aumenta massicciamente la probabilità che essi collidano e ionizzino atomi di argon neutri. Questo crea un plasma molto più denso e intenso precisamente dove è necessario—proprio di fronte al bersaglio.

Passaggio 4: Sputtering del Bersaglio

Il bersaglio caricato negativamente attrae potentemente gli ioni argon caricati positivamente dal plasma denso.

Questi ioni accelerano verso il bersaglio e vi collidono ad alta energia. Questo bombardamento è come un processo di sabbiatura microscopica, che trasferisce energia cinetica che espelle fisicamente, o "sputtera", atomi dal materiale del bersaglio.

Passaggio 5: Costruzione del Film

Gli atomi spruzzati vengono espulsi dal bersaglio come particelle neutre. Viaggiano in linea retta attraverso la camera a bassa pressione fino a quando non colpiscono una superficie.

Quando questi atomi atterrano sul substrato, si condensano e si attaccano, costruendo gradualmente un film sottile e uniforme strato dopo strato.

Comprendere le Variazioni

Non tutti i materiali possono essere spruzzati con lo stesso metodo. La conduttività elettrica del materiale del bersaglio determina il tipo di alimentazione richiesta.

Sputtering DC: Per Materiali Conduttivi

La deposizione a corrente continua (DC) è il metodo standard e più efficiente. Utilizza una tensione negativa costante sul bersaglio.

Questo funziona perfettamente per bersagli conduttivi (come la maggior parte dei metalli e degli ossidi conduttivi trasparenti) perché qualsiasi carica positiva derivante dal bombardamento ionico viene immediatamente neutralizzata dagli elettroni liberi del bersaglio.

Sputtering RF: Per Materiali Isolanti

Se si tenta di utilizzare la deposizione DC su un bersaglio isolante (dielettrico), come una ceramica o un ossido, sorge un problema. La carica positiva dagli ioni argon si accumula rapidamente sulla superficie del bersaglio.

Questo accumulo, noto come "avvelenamento del bersaglio", neutralizza efficacemente la tensione negativa, respinge gli ioni argon in arrivo e interrompe il processo di sputtering.

La deposizione a radiofrequenza (RF) risolve questo problema alternando la tensione ad alta frequenza. Durante il ciclo negativo, lo sputtering avviene normalmente. Durante il breve ciclo positivo, il bersaglio attrae elettroni dal plasma, il che neutralizza la carica positiva accumulata sulla sua superficie, consentendo al processo di continuare.

Trappole Comuni e Considerazioni

Ottenere un film di alta qualità richiede un controllo attento su diverse variabili. Semplicemente eseguire il processo non è sufficiente.

Intensità e Uniformità del Campo Magnetico

Il design dell'array di magneti dietro il bersaglio è fondamentale. Un campo magnetico non uniforme porterà a una densità di plasma irregolare, causando l'erosione del bersaglio secondo uno schema specifico (una "pista"). Ciò si traduce in uno scarso utilizzo del materiale del bersaglio e può influenzare l'uniformità del film depositato.

Pressione e Flusso del Gas

La pressione del gas inerte è un equilibrio delicato. Se è troppo alta, gli atomi spruzzati collidono con troppi atomi di gas prima di raggiungere il substrato, perdendo energia e riducendo la densità del film. Se è troppo bassa, il plasma potrebbe essere instabile o difficile da sostenere, abbassando la velocità di deposizione.

Temperatura e Bias del Substrato

Il controllo della temperatura del substrato è cruciale per gestire lo stress del film, la struttura dei grani e l'adesione. In alcuni casi, viene applicata anche una piccola tensione negativa (bias) al substrato per attrarre alcuni ioni, fornendo un leggero bombardamento che può migliorare la densità e la qualità del film in crescita.

Come Applicare Questo al Tuo Obiettivo

La scelta della tecnica di sputtering dipende interamente dal materiale che devi depositare e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come i metalli): la deposizione magnetron sputtering DC è il metodo più efficiente, veloce ed economico.

- Se il tuo obiettivo principale è depositare materiali isolanti (come ceramiche o ossidi): è necessaria la deposizione magnetron sputtering RF per prevenire l'accumulo di carica positiva sul bersaglio.

- Se il tuo obiettivo principale è ottenere la massima densità e qualità del film: devi controllare con precisione la pressione del gas e considerare l'applicazione di una tensione di bias al tuo substrato durante la deposizione.

- Se il tuo obiettivo principale è l'efficienza dei costi e la resa del materiale: l'ottimizzazione della configurazione del campo magnetico del magnetron per garantire un'erosione uniforme del bersaglio è il fattore più critico.

In definitiva, la deposizione magnetron sputtering offre un livello eccezionale di controllo sulle proprietà del film, rendendola una delle tecnologie di deposizione più versatili e ampiamente utilizzate disponibili.

Tabella Riepilogativa:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Creare Vuoto e Introdurre Gas | Rimuovere i contaminanti; fornire ioni per il plasma |

| 2 | Applicare Alta Tensione al Bersaglio | Accendere il plasma ionizzando il gas inerte (es. Argon) |

| 3 | Attivare il Campo Magnetico | Intrappolare gli elettroni per creare un plasma denso ed efficiente |

| 4 | Bombardare il Bersaglio con Ioni | Sputterare (espellere) atomi dal materiale del bersaglio |

| 5 | Depositare Atomi sul Substrato | Costruire un film sottile uniforme e di alta qualità strato dopo strato |

Pronto a ottenere film sottili precisi e di alta qualità nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la deposizione magnetron sputtering per le esigenze di laboratorio. Che tu stia lavorando con metalli conduttivi o ceramiche isolanti, le nostre soluzioni garantiscono velocità di deposizione ottimali, uniformità del film e utilizzo del materiale. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare la tua ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura