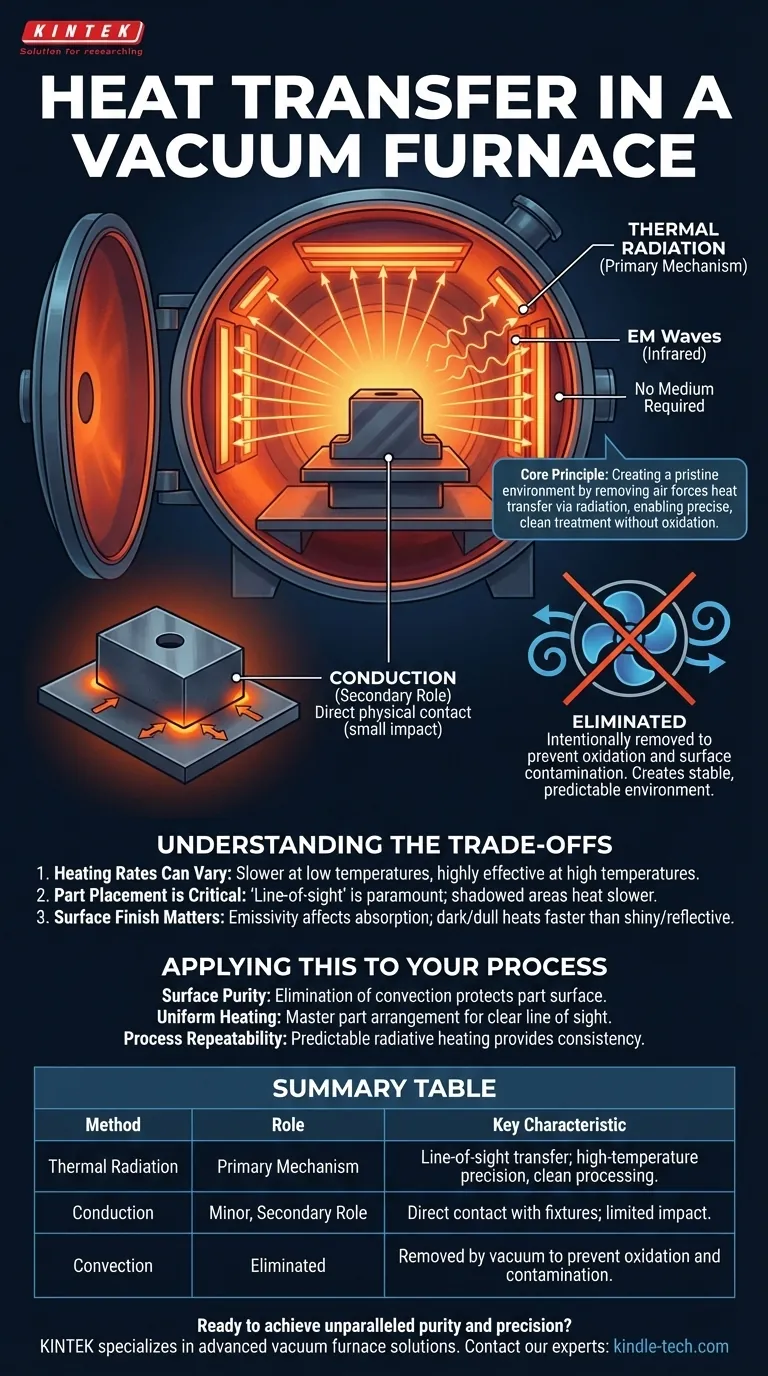

In un forno a vuoto, il trasferimento di calore è fondamentalmente diverso da quello di un forno standard. Poiché non c'è praticamente aria che possa muovere il calore, il processo si basa quasi esclusivamente sulla radiazione termica, con un ruolo secondario e minore svolto dalla conduzione attraverso il contatto diretto. La convezione, il metodo principale in molti forni convenzionali, viene eliminata deliberatamente.

Il principio fondamentale di un forno a vuoto è creare un ambiente incontaminato rimuovendo l'aria. Ciò costringe il calore a trasferirsi tramite radiazione—onde elettromagnetiche che viaggiano direttamente dagli elementi riscaldanti caldi al pezzo in lavorazione—consentendo un trattamento termico altamente preciso e pulito senza il rischio di ossidazione.

Il Ruolo Dominante della Radiazione Termica

A differenza di altre forme di trasferimento di calore, la radiazione non richiede un mezzo. È lo stesso principio che permette al sole di riscaldare la Terra attraverso il vuoto dello spazio.

Come Funziona la Radiazione

Tutti gli oggetti con una temperatura superiore allo zero assoluto emettono energia termica sotto forma di onde elettromagnetiche, principalmente nello spettro infrarosso. Gli oggetti più caldi irradiano molta più energia di quelli più freddi.

In un forno a vuoto, potenti elementi riscaldanti (spesso realizzati in grafite o metalli refrattari come il molibdeno) vengono riscaldati elettricamente a temperature molto elevate. Questi elementi irradiano quindi energia termica in tutte le direzioni.

Un Processo a Linea di Vista

Questa energia irradiata viaggia in linea retta fino a colpire il pezzo in lavorazione, dove viene assorbita e riconvertita in calore. Questa natura di "linea di vista" è un fattore critico nel modo in cui operano i forni a vuoto e nel modo in cui i pezzi devono essere disposti al loro interno.

Il Ruolo di Supporto della Conduzione

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. Sebbene non sia il meccanismo principale, svolge comunque un ruolo.

Punti di Contatto Diretto

Il pezzo poggia su un focolare o un supporto all'interno del forno. Il calore si condurrà dal supporto caldo direttamente alla parte in questi punti di contatto.

Tuttavia, poiché l'area di contatto è tipicamente molto piccola rispetto alla superficie totale del pezzo, la quantità di calore trasferita tramite conduzione è solitamente minore rispetto all'energia assorbita tramite radiazione.

Perché la Convezione Viene Eliminata Deliberatamente

In un forno convenzionale, le ventole fanno circolare aria calda, trasferendo calore tramite convezione. Questo processo viene rimosso intenzionalmente nel forno a vuoto.

Lo Scopo del Vuoto

Il motivo principale per utilizzare il vuoto è rimuovere l'ossigeno e altri gas atmosferici. Questi gas causano ossidazione, scolorimento e contaminazione superficiale ad alte temperature, il che può rovinare pezzi metallici sensibili.

Rimuovendo l'aria, si rimuove il mezzo per la convezione. Ciò non solo previene la contaminazione, ma crea anche un ambiente di riscaldamento altamente stabile e prevedibile, privo delle correnti caotiche e vorticose dell'aria in movimento.

Comprendere i Compromessi

Questa dipendenza dalla radiazione crea una serie unica di considerazioni operative che differiscono dal trattamento termico convenzionale.

I Tassi di Riscaldamento Possono Variare

A temperature più basse, il trasferimento di calore per radiazione è meno efficiente della convezione forzata. Ciò può talvolta portare a tempi di riscaldamento iniziali più lunghi in un forno a vuoto. Tuttavia, a temperature molto elevate, la radiazione diventa una modalità di trasferimento del calore estremamente efficace e rapida.

Il Posizionamento del Pezzo è Critico

Poiché la radiazione richiede una linea di vista diretta, la geometria e il posizionamento del pezzo sono fondamentali. Qualsiasi superficie "in ombra" da un altro pezzo o da una caratteristica del pezzo stesso non si riscalderà alla stessa velocità. Ciò richiede un'attenta pianificazione per garantire una temperatura uniforme.

La Finitura Superficiale è Importante

La capacità di un materiale di assorbire l'energia irradiata è nota come sua emissività. Una superficie opaca e scura assorbe il calore molto più efficacemente di una lucida e riflettente. Ciò significa che due pezzi realizzati con la stessa lega ma con diverse finiture superficiali possono riscaldarsi a velocità diverse.

Applicazione al Vostro Processo

Comprendere questi principi di trasferimento del calore consente un migliore controllo sul prodotto finale.

- Se la vostra attenzione principale è la purezza superficiale e la prevenzione dell'ossidazione: L'eliminazione della convezione è il vantaggio chiave, poiché l'ambiente a vuoto è ciò che protegge la superficie del pezzo.

- Se la vostra attenzione principale è il riscaldamento uniforme: Dovete padroneggiare la disposizione dei pezzi per garantire che tutte le superfici critiche abbiano una linea di vista libera verso gli elementi riscaldanti.

- Se la vostra attenzione principale è la ripetibilità del processo: La natura prevedibile e stabile del riscaldamento radiante, priva di correnti convettive turbolente, fornisce una coerenza senza pari da un ciclo all'altro.

Padroneggiare la fisica del trasferimento di calore nel vuoto è il primo passo per sfruttare tutta la potenza e la precisione di questa tecnologia.

Tabella Riassuntiva:

| Metodo di Trasferimento del Calore | Ruolo nel Forno a Vuoto | Caratteristica Chiave |

|---|---|---|

| Radiazione Termica | Meccanismo Primario | Trasferimento a linea di vista tramite onde elettromagnetiche; consente precisione ad alta temperatura ed elaborazione pulita. |

| Conduzione | Ruolo Secondario Minore | Trasferimento di calore tramite contatto diretto con i supporti; impatto limitato rispetto alla radiazione. |

| Convezione | Eliminata | Eliminata intenzionalmente dal vuoto per prevenire ossidazione e contaminazione superficiale. |

Pronto a ottenere purezza e precisione senza pari nei vostri processi di trattamento termico?

KINTEK è specializzata in soluzioni avanzate di forni a vuoto per laboratori e impianti industriali. Le nostre apparecchiature sfruttano il preciso trasferimento di calore radiante per fornire risultati privi di contaminazione, perfetti per materiali sensibili e applicazioni critiche.

Contatta oggi i nostri esperti per discutere come un forno a vuoto KINTEK può ottimizzare l'efficienza e la qualità del prodotto del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Qual è il vantaggio della brasatura in forno? Ottenere giunti forti e puliti con una distorsione minima

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali