Nella fabbricazione di circuiti integrati (IC), la deposizione è il processo fondamentale utilizzato per applicare sottili film di vari materiali su un wafer di silicio. Questi strati attentamente controllati non sono solo rivestimenti; sono i blocchi costitutivi essenziali per creare i componenti funzionali di un microchip, fungendo da conduttori, isolanti e semiconduttori che formano ogni transistor e filo.

Lo scopo principale della deposizione è costruire con precisione l'architettura complessa e tridimensionale di un IC. È la parte "additiva" della produzione, dove ogni strato depositato svolge una specifica funzione elettrica o strutturale, consentendo a miliardi di componenti microscopici di lavorare insieme.

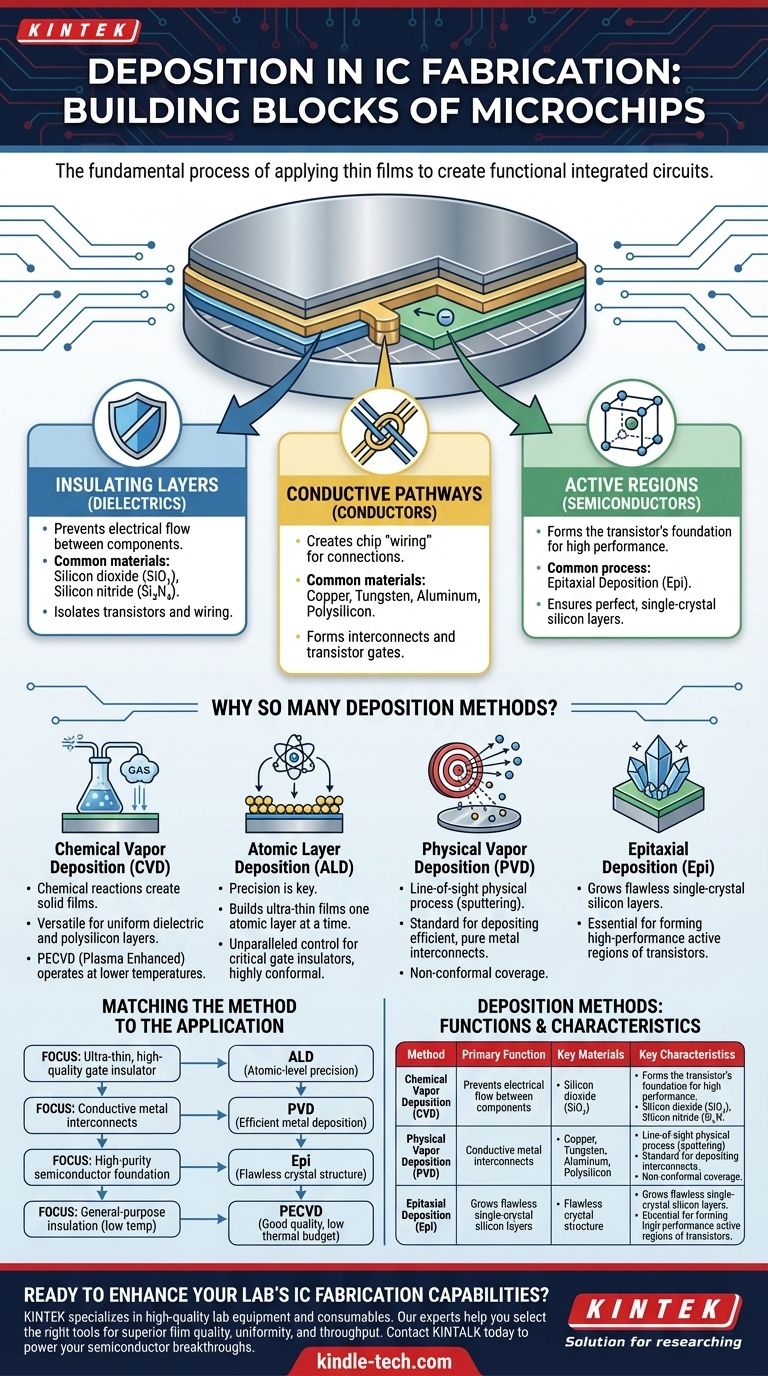

Le funzioni principali degli strati depositati

La deposizione riguarda fondamentalmente l'aggiunta di materiali che svolgono tre ruoli critici all'interno di un circuito. Ogni strato viene aggiunto per uno scopo specifico che consente al dispositivo finale di funzionare correttamente.

Creazione di strati isolanti (dielettrici)

Per costruire un circuito funzionale, è necessario impedire che l'elettricità fluisca nei posti sbagliati. La deposizione viene utilizzata per aggiungere materiali isolanti, noti come dielettrici, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

Questi strati isolano i componenti conduttivi l'uno dall'altro, prevenendo i cortocircuiti. Ad esempio, un film dielettrico isola il gate del transistor dal canale sottostante, e separa i molteplici strati di cablaggio metallico che collegano diverse parti del chip.

Formazione di percorsi conduttivi (conduttori)

Una volta costruiti i transistor, devono essere collegati. La deposizione viene utilizzata per creare il "cablaggio" del chip, o interconnessioni, depositando materiali conduttivi.

Metalli come rame, tungsteno e alluminio sono scelte comuni. Questo processo include anche la deposizione di silicio policristallino (polisilicio), che è essenziale per formare il gate di un transistor, il componente che lo accende e lo spegne.

Costruzione di regioni attive (semiconduttori)

Le prestazioni di un transistor sono determinate dalla qualità del silicio in cui è costruito. Un processo chiamato Deposizione Epitassiale (Epi) viene utilizzato per far crescere uno strato perfetto di silicio monocristallino sulla parte superiore del wafer iniziale.

Questo strato impeccabile, privo di impurità e difetti, diventa la regione attiva dove opera il transistor, garantendo proprietà elettriche ottimali e alte prestazioni.

Perché così tanti metodi di deposizione?

La varietà delle tecnologie di deposizione, da CVD a PVD ad ALD, esiste perché nessun singolo metodo è perfetto per ogni applicazione. La scelta della tecnica dipende dal materiale da depositare, dalla qualità richiesta del film e dalla sensibilità alla temperatura delle strutture esistenti sul wafer.

Deposizione chimica da fase vapore (CVD)

La CVD comprende una famiglia di tecniche (LPCVD, PECVD, APCVD) che utilizzano reazioni chimiche tra gas precursori per formare un film solido sulla superficie del wafer.

Questo metodo è molto versatile ed è un cavallo di battaglia per la creazione di strati dielettrici e di polisilicio uniformi e di alta qualità. La CVD assistita da plasma (PECVD) è particolarmente preziosa perché può operare a temperature più basse, prevenendo danni agli strati precedentemente costruiti.

Deposizione a strati atomici (ALD)

Per i componenti più critici, come l'isolante di gate ultrasottile in un transistor moderno, la precisione è tutto. La Deposizione a strati atomici (ALD) fornisce questo costruendo film un singolo strato atomico alla volta.

Sebbene più lenta di altri metodi, l'ALD offre un controllo senza precedenti sullo spessore e sull'uniformità, il che è assolutamente essenziale man mano che le caratteristiche del dispositivo si riducono alla scala nanometrica.

Deposizione fisica da fase vapore (PVD)

A differenza delle reazioni chimiche della CVD, la Deposizione fisica da fase vapore (PVD) è un processo fisico a linea di vista, spesso chiamato sputtering. Nella PVD, un materiale bersaglio viene bombardato con ioni, espellendo atomi che poi si depositano e rivestono il wafer.

La PVD è il metodo standard per depositare gli strati metallici utilizzati per le interconnessioni perché è un modo affidabile ed efficiente per depositare film di metalli puri.

Comprendere i compromessi

La scelta di un metodo di deposizione implica sempre un bilanciamento di requisiti contrastanti. Un ingegnere deve considerare la geometria della struttura, i limiti termici del dispositivo e la qualità desiderata del film.

Copertura conforme vs. non conforme

Alcuni processi, come ALD e LPCVD, producono film altamente conformi, il che significa che rivestono le parti superiori, laterali e inferiori di strutture 3D complesse con uno spessore perfettamente uniforme.

Al contrario, la PVD è un processo a linea di vista ed è non conforme. Può avere difficoltà a rivestire uniformemente il fondo e le pareti laterali di trincee profonde e strette, il che può essere una limitazione per alcune applicazioni.

Vincoli di budget termico

Ogni fase del processo ha un budget termico, un limite di temperatura e tempo a cui il wafer può essere esposto senza danneggiare le strutture già fabbricate.

I processi ad alta temperatura come LPCVD devono essere utilizzati all'inizio del flusso di produzione. Le fasi successive si basano su metodi a bassa temperatura come PECVD e PVD per evitare di rovinare le delicate strutture dei transistor sottostanti.

Qualità del film vs. produttività

Spesso c'è un compromesso diretto tra la perfezione del film depositato e la velocità del processo.

L'ALD produce film quasi perfetti ma è molto lenta, rendendola adatta solo per gli strati più critici e sottili. Al contrario, altri metodi possono offrire una maggiore produttività (più wafer all'ora) a costo di una qualità del film leggermente inferiore, il che è accettabile per strati meno critici.

Abbinare il metodo all'applicazione

La tecnica di deposizione corretta viene selezionata in base alla funzione specifica dello strato da creare.

- Se il tuo obiettivo principale è un isolante di gate ultrasottile e di alta qualità: la Deposizione a strati atomici (ALD) è la scelta necessaria per la sua precisione a livello atomico.

- Se il tuo obiettivo principale è depositare interconnessioni metalliche conduttive: la Deposizione fisica da fase vapore (PVD) è il cavallo di battaglia standard per la sua efficienza nella deposizione di metalli.

- Se il tuo obiettivo principale è una base semiconduttore di elevata purezza: la Deposizione epitassiale (Epi) viene utilizzata per creare la struttura cristallina impeccabile necessaria per i transistor ad alte prestazioni.

- Se il tuo obiettivo principale è l'isolamento generico tra strati metallici: la Deposizione chimica da fase vapore assistita da plasma (PECVD) è spesso utilizzata per la sua buona qualità a basse temperature adatte alla produzione.

In definitiva, la deposizione è la maestria della fabbricazione di IC, consentendo la costruzione precisa, strato per strato, che trasforma un semplice wafer di silicio in un potente processore.

Tabella riassuntiva:

| Metodo di Deposizione | Funzione Principale | Materiali Chiave | Caratteristiche Chiave |

|---|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | Strati Dielettrici e di Polisilicio | SiO₂, Si₃N₄, Polisilicio | Film versatili, uniformi |

| CVD Assistita da Plasma (PECVD) | Isolamento a Bassa Temperatura | SiO₂, Si₃N₄ | Basso budget termico, buona conformità |

| Deposizione a Strati Atomici (ALD) | Isolanti di Gate Ultrasottili | Dielettrici ad alta-k | Precisione a livello atomico, alta conformità |

| Deposizione Fisica da Fase Vapore (PVD) | Interconnessioni Metalliche | Rame, Alluminio, Tungsteno | Deposizione efficiente di metalli, linea di vista |

| Deposizione Epitassiale (Epi) | Base Semiconduttore di Alta Qualità | Silicio monocristallino | Struttura cristallina impeccabile per i transistor |

Pronto a migliorare le capacità di fabbricazione di circuiti integrati del tuo laboratorio? La precisione e la qualità dei tuoi processi di deposizione sono fondamentali per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione, dalla ricerca alla produzione. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottenere una qualità del film, un'uniformità e una produttività superiori.

Contatta KINTALK oggi stesso per discutere come le nostre soluzioni possono alimentare la tua prossima svolta nella tecnologia dei semiconduttori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura