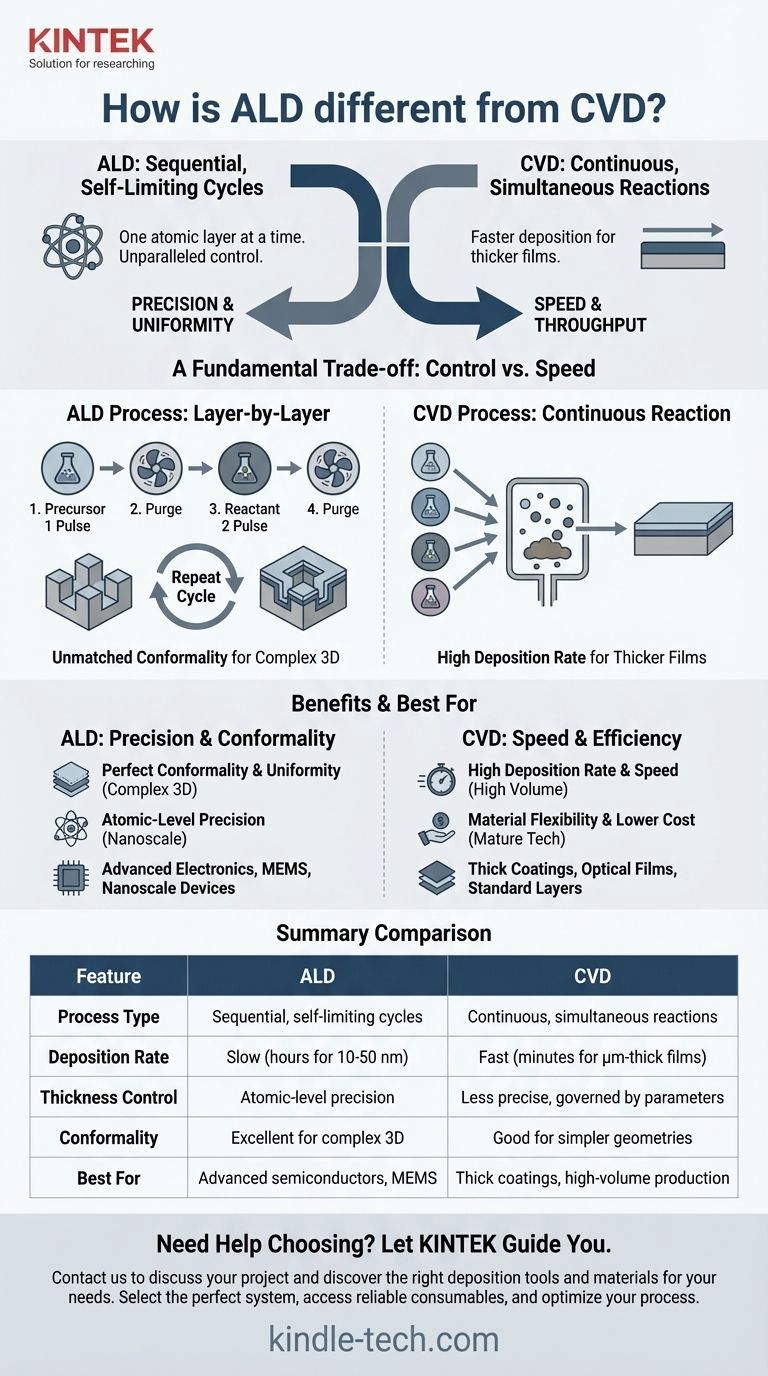

Nella loro essenza, la differenza fondamentale tra la deposizione a strati atomici (ALD) e la deposizione chimica da fase vapore (CVD) è il metodo di reazione. L'ALD è un processo sequenziale che deposita il materiale un singolo strato atomico alla volta in cicli auto-limitanti, offrendo un controllo senza precedenti. Al contrario, il CVD comporta reazioni chimiche continue e simultanee, consentendo velocità di deposizione molto più elevate per film più spessi.

La scelta tra ALD e CVD è un compromesso fondamentale tra controllo e velocità. L'ALD fornisce precisione a livello atomico e uniformità perfetta, rendendolo ideale per strutture complesse e avanzate, mentre il CVD fornisce la produttività ad alta velocità necessaria per rivestimenti più spessi e meno intricati.

La Distinzione Fondamentale del Processo

Per comprendere i loro diversi risultati, dobbiamo prima esaminare come funziona ciascun processo a livello molecolare. Sebbene entrambi siano forme di deposizione chimica da fase vapore, la loro esecuzione è radicalmente diversa.

ALD: L'Approccio Strato per Strato

La deposizione a strati atomici (ALD) separa la reazione chimica in due o più fasi distinte e sequenziali. In primo luogo, un gas precursore viene immesso nella camera, dove forma un singolo monostrato auto-limitante sul substrato. Ciò significa che la reazione si interrompe automaticamente una volta che tutti i siti superficiali disponibili sono occupati.

Qualsiasi precursore in eccesso viene spurgato, e quindi viene introdotto un secondo reagente. Questo secondo reagente interagisce solo con il primo monostrato, completando la reazione chimica per formare uno strato atomico del materiale desiderato. Questo ciclo viene ripetuto centinaia o migliaia di volte per costruire il film strato per strato.

CVD: L'Approccio a Reazione Continua

La deposizione chimica da fase vapore (CVD) segue un percorso più diretto. In questo processo, tutti i gas precursori necessari vengono introdotti simultaneamente nella camera di reazione.

Questi gas reagiscono insieme sia sulla superficie del substrato sia nel volume sovrastante, depositando continuamente il materiale. Il processo è governato da fattori quali il flusso di gas, la temperatura e la pressione, e non si interrompe finché i gas non vengono spenti.

Come il Processo Determina le Prestazioni

La differenza tra un processo sequenziale e auto-limitante e uno continuo ha implicazioni profonde per le proprietà del film finale e le applicazioni per cui ciascuna tecnica è adatta.

Conformità e Uniformità Ineguagliabili (ALD)

Poiché la reazione ALD è auto-limitante, può rivestire perfettamente strutture tridimensionali incredibilmente complesse con alti rapporti di aspetto. Lo spessore del film sarà identico sulla parte superiore, sui lati e sulla parte inferiore di qualsiasi caratteristica, una proprietà nota come elevata conformità.

Ciò rende l'ALD essenziale per l'elettronica moderna, dove le caratteristiche sono su scala nanometrica e tridimensionali. Eccelle nella creazione di film molto sottili (tipicamente 10-50 nm) richiesti per queste applicazioni.

Controllo dello Spessore a Livello Atomico (ALD)

Nell'ALD, lo spessore del film è determinato semplicemente dal numero di cicli di reazione eseguiti. Questa relazione diretta fornisce una precisione digitale, a livello atomico, impossibile da ottenere con altri metodi.

Velocità e Produttività (CVD)

Il vantaggio principale del CVD è la sua elevata velocità di deposizione. Poiché le reazioni avvengono continuamente, può depositare materiale molto più velocemente dell'ALD, rendendolo molto più economico per applicazioni che richiedono film spessi (da centinaia di nanometri a diversi micrometri).

Flessibilità di Materiali e Precursori (CVD)

Storicamente, il CVD dispone di una libreria più ampia di processi consolidati e precursori disponibili per una gamma più ampia di materiali. È una tecnologia matura e ben compresa utilizzata per tutto, dai rivestimenti protettivi sugli utensili di lavorazione agli strati fondamentali nella produzione di semiconduttori.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore; la scelta è sempre dettata dai requisiti specifici dell'applicazione e dai compromessi accettabili.

Velocità di Deposizione vs. Precisione

Questo è il compromesso centrale. L'ALD è estremamente lento, spesso impiegando ore per depositare decine di nanometri. Il CVD è ordini di grandezza più veloce, ma sacrifica il controllo preciso dello spessore e della conformità che l'ALD fornisce.

Complessità del Processo e Costo

I passaggi di ciclo e spurgo nell'ALD richiedono attrezzature più complesse e costose. Combinato con la lenta velocità di deposizione, il costo per substrato è tipicamente molto più elevato per l'ALD rispetto al CVD, specialmente per i film più spessi.

Limitazioni di Temperatura e Substrato

Entrambi i processi operano a temperature elevate, il che può limitare i tipi di substrati utilizzabili. Durante il raffreddamento può generarsi una sollecitazione indesiderata nel film o nel substrato, che deve essere gestita per entrambe le tecniche.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione in termini di precisione, velocità e costo determineranno la tecnica ottimale.

- Se la tua attenzione principale è la massima precisione e il rivestimento di strutture 3D complesse: L'ALD è l'unica scelta per ottenere una conformità perfetta e un controllo dello spessore a livello atomico, essenziale per semiconduttori di prossima generazione, MEMS e catalizzatori.

- Se la tua attenzione principale è la produzione ad alto volume di film relativamente spessi: Il CVD offre la velocità, l'efficienza e l'economia necessarie per applicazioni come rivestimenti duri, film ottici e strati elettronici standard.

- Se la tua attenzione principale è bilanciare prestazioni e costi per film senza rapporti di aspetto estremi: Il CVD è spesso il punto di partenza più pratico ed economico grazie alla sua maturità e alla maggiore produttività.

In definitiva, comprendere questa distinzione fondamentale tra deposizione sequenziale e continua ti consente di scegliere lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Deposizione a Strati Atomici (ALD) | Deposizione Chimica da Fase Vapore (CVD) |

|---|---|---|

| Tipo di Processo | Cicli sequenziali, auto-limitanti | Reazioni continue, simultanee |

| Velocità di Deposizione | Lenta (ore per 10-50 nm) | Veloce (minuti per film spessi μm) |

| Controllo dello Spessore | Precisione a livello atomico | Meno preciso, governato dai parametri di processo |

| Conformità | Eccellente per strutture 3D complesse | Buona per geometrie più semplici |

| Ideale per | Semiconduttori avanzati, MEMS, dispositivi nanometrici | Rivestimenti spessi, produzione ad alto volume |

Hai difficoltà a scegliere tra ALD e CVD per la tua applicazione? Lascia che l'esperienza di KINTEK ti guidi verso la soluzione ottimale. In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, forniamo gli strumenti di deposizione e i materiali giusti per le tue specifiche esigenze di ricerca o produzione.

Il nostro team può aiutarti a:

- Selezionare il sistema perfetto per le tue esigenze di precisione o produttività

- Accedere a materiali di consumo e precursori affidabili per risultati coerenti

- Ottimizzare il tuo processo di deposizione per la massima efficienza

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare le tue capacità di deposizione di film sottili. Contattaci subito!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione