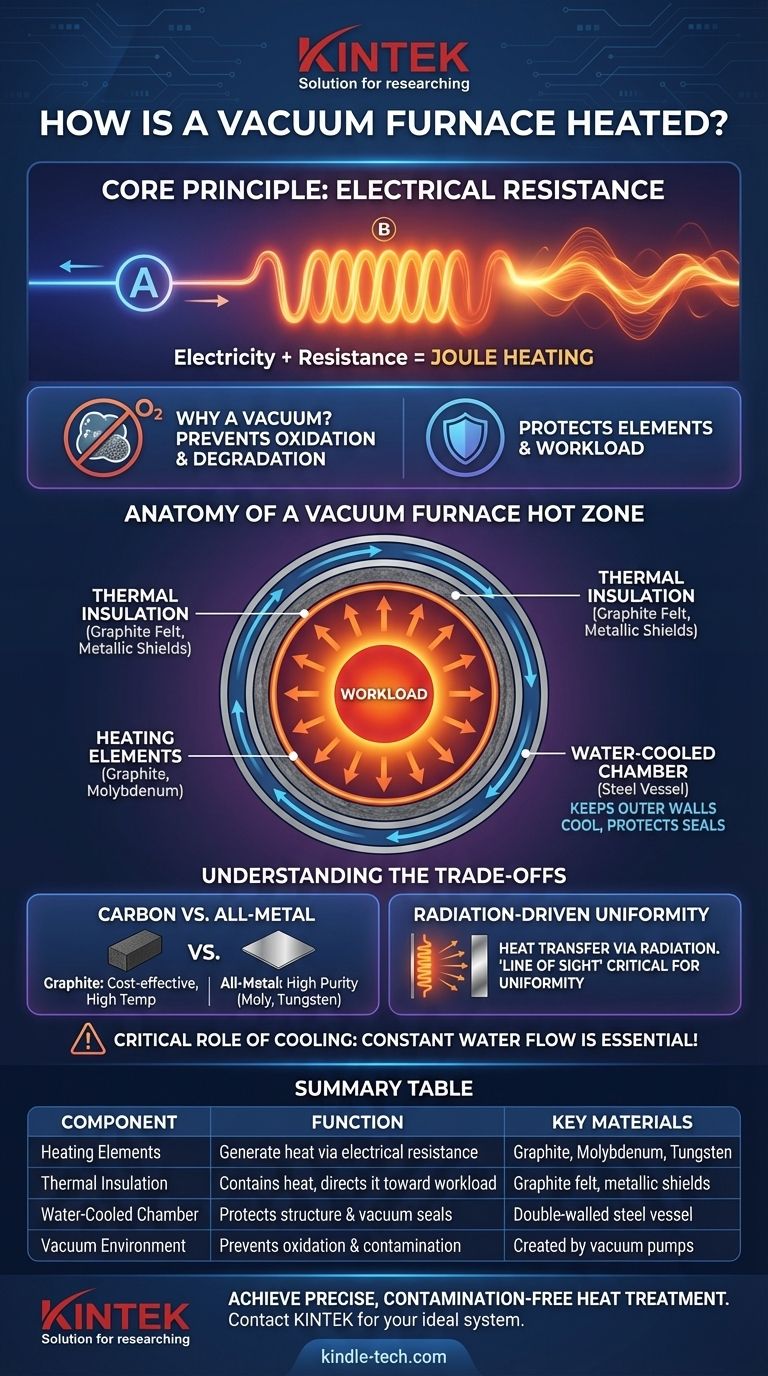

In sostanza, un forno a vuoto genera calore attraverso la resistenza elettrica. Questo processo prevede il passaggio di una corrente elettrica elevata attraverso componenti specializzati chiamati elementi riscaldanti. Questi elementi, progettati per resistere a temperature estreme, diventano incandescenti ed emettono energia termica sul pezzo da lavorare all'interno della camera del forno, il tutto operando in un ambiente a vuoto.

Un forno a vuoto non brucia combustibile; utilizza l'elettricità per riscaldare gli elementi all'interno di una "zona calda" altamente isolata. Questo intero assemblaggio è contenuto in un recipiente in acciaio raffreddato ad acqua, che mantiene fredde le pareti esterne e preserva l'integrità del vuoto.

Il Principio: Riscaldamento a Resistenza Controllato

Il sistema di riscaldamento di un forno a vuoto è fondamentalmente un riscaldatore elettrico potente e a controllo di precisione. Il principio sottostante è semplice ed efficace.

Come la Resistenza Genera Calore

Quando l'elettricità scorre attraverso un materiale, incontra una resistenza. Questa opposizione alla corrente elettrica genera calore, un fenomeno noto come riscaldamento Joule o riscaldamento a resistenza.

I progettisti di forni a vuoto sfruttano questo principio selezionando materiali con proprietà resistive specifiche in grado di funzionare in modo affidabile a temperature molto elevate.

Perché è Necessario il Vuoto

Riscaldare i materiali a temperature elevate in presenza di aria provocherebbe una rapida ossidazione e degradazione. Rimuovendo l'aria per creare un vuoto, il forno fornisce un'atmosfera inerte che protegge sia gli elementi riscaldanti sia i pezzi in lavorazione da reazioni chimiche indesiderate.

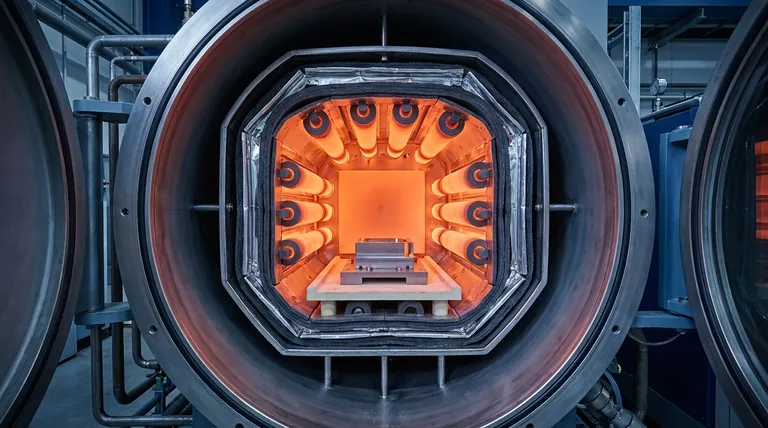

Anatomia della Zona Calda di un Forno a Vuoto

La "zona calda" è il cuore del forno, contenente il sistema di riscaldamento e il pezzo da lavorare. È progettata per generare, contenere e distribuire uniformemente il calore.

Gli Elementi Riscaldanti

Questi sono i componenti che producono effettivamente il calore. Sono tipicamente realizzati con materiali con punti di fusione estremamente elevati e stabilità nel vuoto.

I materiali comuni includono:

- Grafite: Una scelta economica e altamente versatile per temperature fino a e oltre i 2200°C (4000°F).

- Molibdeno (Moly): Un'opzione interamente metallica utilizzata per applicazioni ad alta purezza in cui la contaminazione da carbonio proveniente dalla grafite è una preoccupazione. Spesso utilizzato in fogli o barre.

- Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi₂): Elementi a base ceramica che possono essere utilizzati in alcune applicazioni a vuoto, ma sono più comuni nei forni che operano anche con aria.

La disposizione di questi elementi attorno al pezzo da lavorare è fondamentale per garantire l'uniformità della temperatura, poiché il trasferimento di calore nel vuoto avviene principalmente per irraggiamento, non per convezione.

Isolamento Termico

Il calore intenso generato dagli elementi deve essere diretto verso l'interno, verso il pezzo da lavorare. Questo è il compito del pacchetto isolante.

L'isolamento è tipicamente costituito da più strati di feltro di grafite, pannelli in fibra ceramica o schermi metallici riflettenti (come molibdeno o acciaio inossidabile). Questo pacchetto minimizza la dispersione di calore verso la camera esterna, migliorando l'efficienza energetica e il controllo del processo.

La Camera Raffreddata ad Acqua

L'intero gruppo della zona calda è alloggiato all'interno di un recipiente in acciaio a doppia parete. L'acqua viene costantemente fatta circolare tra queste pareti.

Questo sistema di raffreddamento ad acqua non è una caratteristica opzionale; è fondamentale per il funzionamento del forno. Mantiene a una temperatura sicura la camera esterna, le guarnizioni e le connessioni di alimentazione, impedendo al forno di autodistruggersi e assicurando che le guarnizioni del vuoto rimangano intatte.

Comprendere i Compromessi

La scelta dell'elemento riscaldante e della configurazione della zona calda comporta compromessi critici che influiscono sulla capacità, sul costo e sull'applicazione del forno.

Zone Calde in Carbonio vs. Interamente Metalliche

Una zona calda a base di grafite è lo standard industriale per la maggior parte delle applicazioni di trattamento termico e brasatura grazie al suo costo e alle prestazioni ad alta temperatura.

Tuttavia, a temperature molto elevate, la grafite può sublimare, introducendo potenzialmente carbonio nel processo. Per le applicazioni che richiedono estrema purezza, come impianti medici o elettronica aerospaziale, è necessaria una zona calda interamente metallica più costosa che utilizzi elementi e schermi in molibdeno o tungsteno.

Uniformità Guidata dalla Radiazione

Nel vuoto, non c'è aria che circoli e distribuisca il calore tramite convezione. Il trasferimento di calore è dominato dalla radiazione termica.

Ciò significa che la "linea di vista" dall'elemento riscaldante al pezzo è cruciale. Il posizionamento strategico degli elementi su tutti i lati del pezzo da lavorare è il metodo principale per ottenere l'uniformità della temperatura menzionata nelle specifiche del forno.

Il Ruolo Critico del Raffreddamento

La necessità costante di flusso d'acqua è un requisito operativo assoluto. Una perdita di acqua di raffreddamento mentre gli elementi sono caldi può portare a un guasto catastrofico, danneggiando la camera e compromettendo l'integrità del vuoto. Ecco perché i forni industriali sono dotati di sistemi idrici di backup e numerosi interblocchi di sicurezza.

Fare la Scelta Giusta per il Tuo Processo

Comprendere il sistema di riscaldamento consente di abbinare la tecnologia del forno al tuo specifico obiettivo di lavorazione dei materiali.

- Se la tua attenzione principale è il trattamento termico o la brasatura per uso generale: Un forno con una robusta zona calda in grafite offre la migliore combinazione di prestazioni e convenienza.

- Se la tua attenzione principale è la lavorazione ad alta purezza o l'evitare la contaminazione da carbonio: Una zona calda interamente metallica con elementi in molibdeno o tungsteno è la scelta necessaria.

- Se la tua attenzione principale è la lavorazione di forme grandi e complesse in modo uniforme: Presta molta attenzione al design degli elementi del forno, che dovrebbe fornire una copertura di riscaldamento a 360 gradi.

Comprendendo questi principi fondamentali, puoi selezionare e utilizzare meglio un forno a vuoto come strumento preciso per l'ingegneria avanzata dei materiali.

Tabella Riassuntiva:

| Componente | Funzione | Materiali Chiave |

|---|---|---|

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica | Grafite, Molibdeno, Tungsteno |

| Isolamento Termico | Contiene il calore, lo dirige verso il pezzo da lavorare | Feltro di grafite, schermi metallici |

| Camera Raffreddata ad Acqua | Protegge la struttura del forno e le guarnizioni del vuoto | Recipiente in acciaio a doppia parete |

| Ambiente a Vuoto | Previene ossidazione e contaminazione | Creato da pompe a vuoto |

Pronto a ottenere un trattamento termico preciso e privo di contaminazioni?

Il forno a vuoto giusto è fondamentale per il tuo successo in applicazioni come la brasatura di componenti aerospaziali, la ricottura di impianti medici o la ricerca sui materiali avanzati. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni per forni a vuoto progettate con precisione.

I nostri esperti ti aiuteranno a selezionare il sistema ideale, sia che tu abbia bisogno di una zona calda in grafite conveniente o di un sistema interamente metallico ad alta purezza, per garantire un'uniformità di temperatura e un controllo del processo superiori per i tuoi materiali specifici.

Contatta KINTEK oggi stesso per discutere le tue esigenze di lavorazione termica e scoprire il forno a vuoto perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni