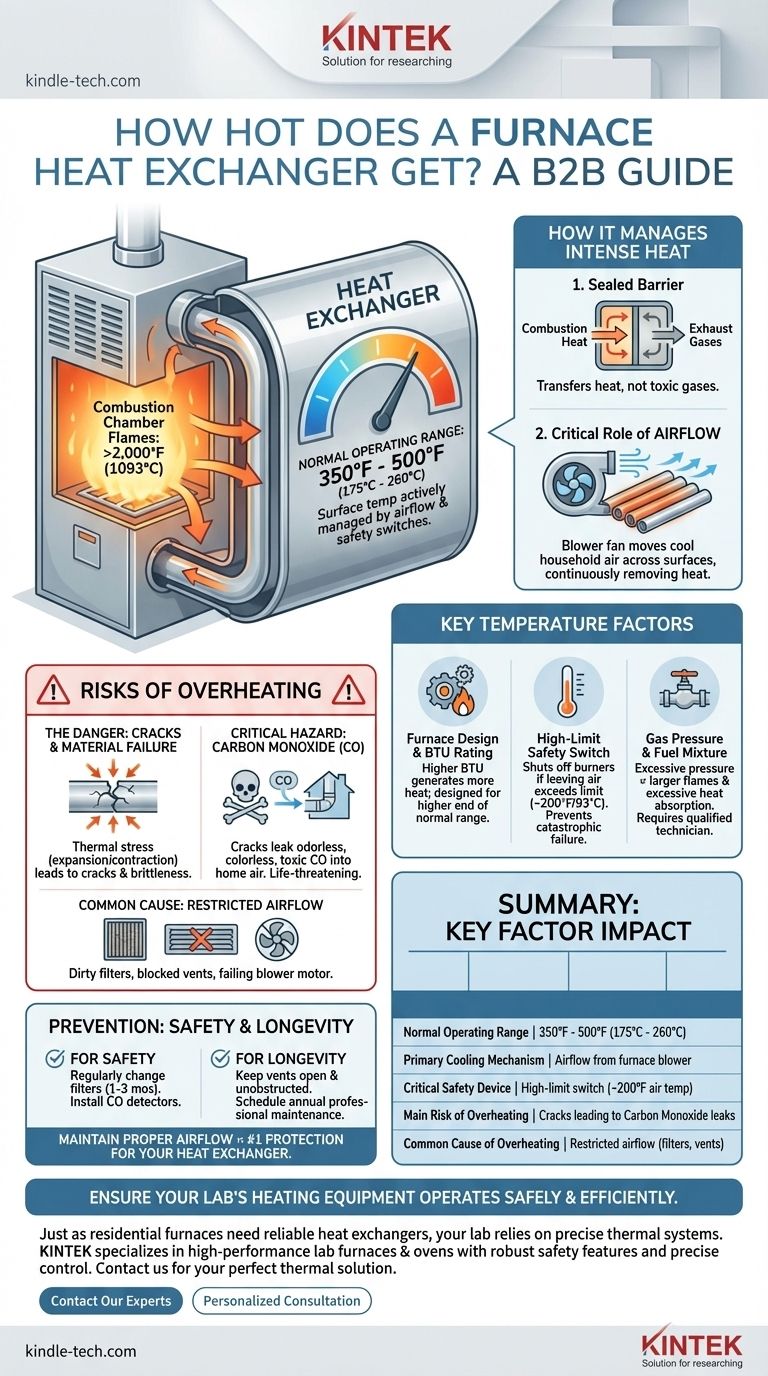

In una fornace a gas residenziale standard, la superficie dello scambiatore di calore opera tipicamente tra 350°F e 500°F (da 175°C a 260°C) durante un normale ciclo di riscaldamento. Sebbene le fiamme del bruciatore all'interno possano raggiungere oltre 2.000°F (1093°C), lo scambiatore di calore è specificamente progettato e raffreddato dall'aria circolante per rimanere a queste temperature molto più basse e sicure.

Uno scambiatore di calore per fornace è progettato per operare ben al di sotto del suo punto di cedimento del materiale. La sua temperatura è gestita attivamente dal flusso d'aria ed è protetta da un interruttore di sicurezza ad alta temperatura (high-limit switch), poiché il surriscaldamento è la causa principale delle crepe che possono portare a pericolose perdite di monossido di carbonio.

Come uno scambiatore di calore gestisce il calore intenso

Per comprendere la sua temperatura operativa, devi prima capire la funzione principale dello scambiatore di calore. Agisce come una barriera sigillata, consentendo al calore della combustione di essere trasferito all'aria della tua casa senza permettere la miscelazione dei gas di scarico tossici.

La camera di combustione rispetto alla superficie dello scambiatore

Le fiamme prodotte dai bruciatori della tua fornace sono estremamente calde, superando facilmente i 2.000°F (1093°C). Tuttavia, questo calore intenso è contenuto all'interno della sezione iniziale dello scambiatore di calore.

Lo scambiatore di calore stesso è una serie di tubi o camere metalliche progettate per avere una grande superficie. Il suo compito non è diventare caldo come la fiamma, ma trasferire efficientemente quel calore all'aria che gli viene spinta attraverso dal ventilatore della fornace.

Il ruolo critico del flusso d'aria

Il flusso d'aria è il fattore più importante nella regolazione della temperatura dello scambiatore di calore. Il ventilatore della fornace muove costantemente aria fresca domestica attraverso le superfici esterne dello scambiatore.

Questo processo rimuove continuamente il calore dal metallo, mantenendolo all'interno del suo intervallo operativo sicuro. Pensala come far scorrere acqua fresca su una padella calda: l'acqua porta via il calore, impedendo alla padella di diventare più calda.

Fattori chiave che determinano la temperatura

La temperatura esatta del tuo scambiatore di calore non è un valore statico. È una variabile dinamica influenzata dal design della fornace, dal suo stato operativo attuale e dai meccanismi di sicurezza critici.

Design della fornace e valutazione BTU

Una fornace con una valutazione BTU (British Thermal Unit) più alta genera più calore. Il suo scambiatore di calore è costruito per gestire questo carico termico aumentato, ma opererà naturalmente all'estremità superiore dell'intervallo di temperatura tipico rispetto a un'unità a BTU inferiore.

L'interruttore ad alta temperatura (High-Limit Switch): La rete di sicurezza della tua fornace

Ogni fornace è dotata di un interruttore ad alta temperatura (high-limit switch). Questo è un sensore di sicurezza che misura la temperatura dell'aria in uscita dalla fornace.

Se questa temperatura dell'aria supera un limite preimpostato, tipicamente intorno ai 200°F (93°C), l'interruttore spegnerà automaticamente i bruciatori. Questa è una risposta diretta al fatto che lo scambiatore di calore si sta surriscaldando e serve a prevenire un guasto catastrofico.

Pressione del gas e miscela di carburante

La valvola del gas regola il flusso e la pressione del combustibile ai bruciatori. Se questa pressione è impostata troppo alta, le fiamme saranno più grandi e più calde del previsto, costringendo lo scambiatore di calore ad assorbire una quantità eccessiva di calore. Ecco perché la pressione del gas deve essere regolata solo da un tecnico qualificato.

Comprendere i rischi di surriscaldamento

Uno scambiatore di calore che opera al di sopra della sua temperatura progettata rappresenta un rischio significativo per la sicurezza. Il pericolo principale non è l'incendio, ma il cedimento del componente stesso.

Il pericolo: crepe e cedimento del materiale

Quando il metallo viene ripetutamente surriscaldato e raffreddato, si espande e si contrae. Questo stress termico può far diventare il metallo fragile e causare infine la formazione di crepe.

Anche una crepa microscopica compromette l'integrità dello scambiatore di calore, creando un percorso affinché i sottoprodotti pericolosi della combustione entrino nell'aria della tua casa.

Perché uno scambiatore di calore incrinato è un pericolo critico

Il sottoprodotto più pericoloso della combustione è il monossido di carbonio (CO), un gas inodore, incolore e altamente tossico.

Uno scambiatore di calore incrinato può rilasciare CO direttamente nei condotti dell'aria, dove viene poi distribuito in tutta la casa. Questa è una situazione potenzialmente letale che richiede un intervento immediato.

Cause comuni di surriscaldamento

La causa più comune di surriscaldamento dello scambiatore di calore è un flusso d'aria ristretto. Ciò è quasi sempre dovuto a uno dei tre problemi:

- Un filtro dell'aria gravemente intasato.

- Prese d'aria di mandata e ritorno bloccate o chiuse.

- Un motore del ventilatore che sta cedendo o non funziona correttamente.

Fare la scelta giusta per sicurezza e longevità

Lo scambiatore di calore della tua fornace è progettato per durare molti anni, ma la sua vita utile è direttamente collegata al corretto funzionamento e alla manutenzione. Proteggerlo dal surriscaldamento è il modo migliore per garantirne sia la sicurezza che l'efficienza.

- Se la tua priorità principale è la sicurezza: Cambia il filtro della fornace regolarmente (ogni 1-3 mesi) e assicurati di avere rilevatori di monossido di carbonio funzionanti su ogni piano della tua casa.

- Se la tua priorità principale è la longevità e l'efficienza: Mantieni tutte le prese d'aria aperte e sgombre e programma una manutenzione professionale annuale per far pulire il sistema a un tecnico e verificarne il funzionamento sicuro.

In definitiva, mantenere un flusso d'aria adeguato è l'azione più efficace che puoi intraprendere per proteggere il tuo scambiatore di calore e garantire che la tua fornace funzioni in sicurezza.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla temperatura dello scambiatore di calore |

|---|---|

| Intervallo operativo normale | Da 350°F a 500°F (da 175°C a 260°C) |

| Meccanismo di raffreddamento principale | Flusso d'aria dal ventilatore della fornace |

| Dispositivo di sicurezza critico | Interruttore ad alta temperatura (spegne i bruciatori a circa 200°F di temperatura dell'aria) |

| Rischio principale di surriscaldamento | Crepe che portano a perdite di monossido di carbonio |

| Causa comune di surriscaldamento | Flusso d'aria ristretto (filtro sporco, prese d'aria bloccate) |

Assicurati che l'attrezzatura di riscaldamento del tuo laboratorio funzioni in modo sicuro ed efficiente. Proprio come una fornace residenziale si basa su uno scambiatore di calore funzionante, i tuoi processi di laboratorio dipendono da sistemi termici precisi e affidabili. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, stufe e attrezzature correlate progettate con robuste caratteristiche di sicurezza e controllo preciso della temperatura. I nostri prodotti sono progettati per la longevità e la sicurezza, aiutandoti a prevenire guasti alle apparecchiature e a mantenere un ambiente di laboratorio sicuro. Contatta oggi i nostri esperti per trovare la soluzione termica perfetta per la tua applicazione. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.