In un forno di fusione a induzione, il ruolo principale del vuoto è la protezione. Ciò si ottiene rimuovendo fisicamente i gas atmosferici come ossigeno, azoto e idrogeno dalla camera di fusione. Questo impedisce al metallo fuso altamente reattivo di entrare in contatto con questi elementi, il che altrimenti formerebbe impurità e comprometterebbe fondamentalmente l'integrità e le prestazioni della lega finale.

Lo scopo fondamentale del vuoto nella fusione a induzione non è quello di aiutare il processo di fusione in sé, ma di creare un ambiente chimicamente inerte. Rimuovendo i gas reattivi, garantisce che il prodotto finale soddisfi standard rigorosi di purezza, resistenza e prestazioni, specialmente per materiali avanzati e reattivi.

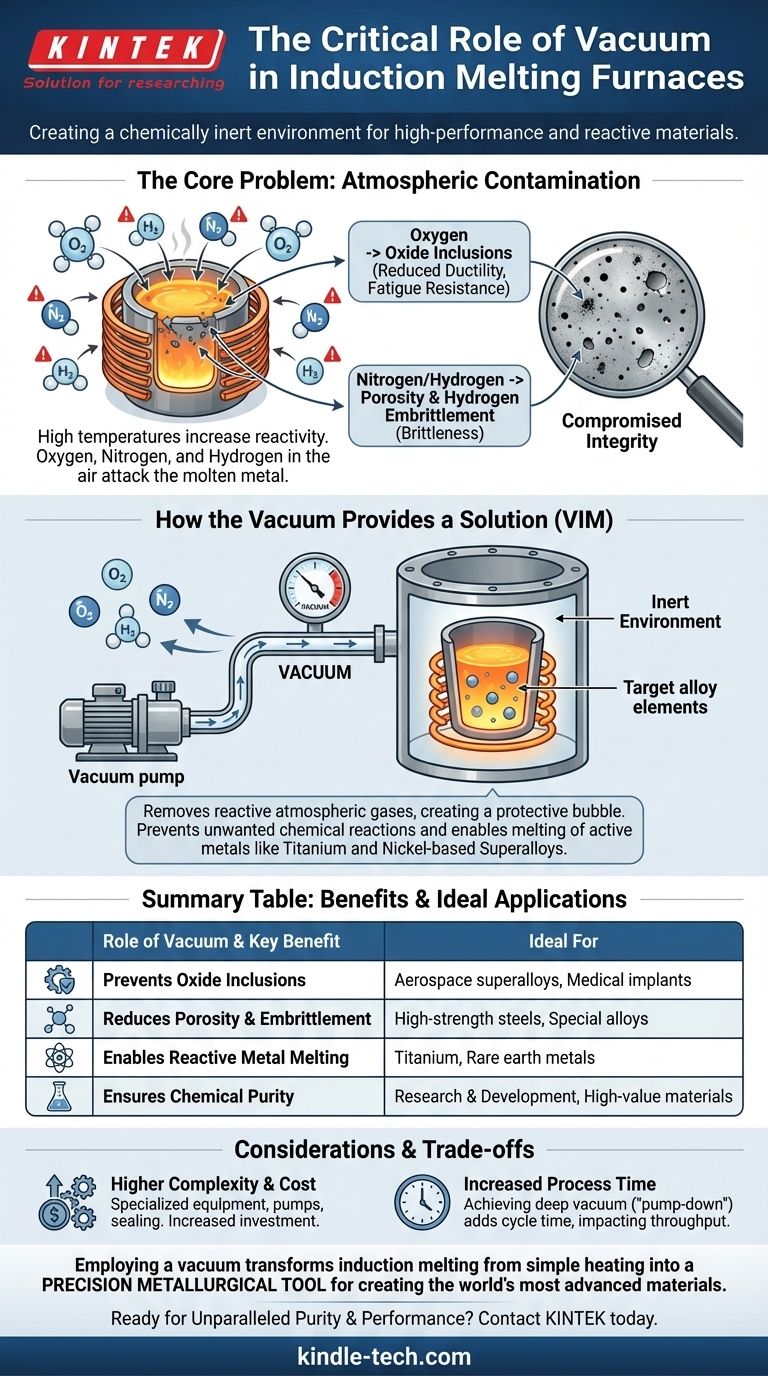

Il problema principale: la contaminazione atmosferica ad alte temperature

Quando i metalli vengono riscaldati al loro punto di fusione, i loro atomi diventano incredibilmente energetici e sono pronti a reagire con qualsiasi elemento disponibile. L'aria che respiriamo è una ricca fonte di questi elementi reattivi, che rappresentano una minaccia significativa per la qualità metallurgica.

L'impatto dell'ossigeno

L'ossigeno è altamente reattivo con la maggior parte dei metalli fusi. Questa reazione forma ossidi, che sono essenzialmente particelle o film ceramici microscopici all'interno della struttura metallica.

Queste inclusioni non metalliche agiscono come punti di stress, riducendo significativamente la duttilità, la resistenza alla fatica e la resistenza complessiva della lega.

La minaccia di azoto e idrogeno

Gas come l'azoto e l'idrogeno possono dissolversi nel metallo fuso. Man mano che il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce drasticamente.

Ciò forza i gas intrappolati fuori dalla soluzione, creando porosità interna (piccole bolle) o portando a una condizione nota come fragilità da idrogeno, che può rendere il materiale finito pericolosamente fragile.

Come il vuoto fornisce una soluzione completa

Un forno di fusione a induzione sotto vuoto (VIM) affronta direttamente il problema della contaminazione atmosferica creando un ambiente quasi privo di questi gas nocivi.

Creazione di un ambiente controllato

Il sistema del vuoto pompa l'aria fuori dalla camera del forno sigillata prima che inizi la fusione. Questo processo rimuove la fonte primaria di ossigeno, azoto e altri gas reattivi.

Questa "bolla" protettiva assicura che gli unici elementi presenti siano quelli intenzionalmente inclusi nella ricetta della lega.

Prevenzione di reazioni chimiche indesiderate

Eliminando il contatto con i gas atmosferici, il forno a vuoto previene la formazione di inclusioni di ossidi e nitruri che degradano le proprietà meccaniche.

Questo è assolutamente critico per i materiali in cui la purezza è fondamentale, come nelle superleghe aerospaziali o negli impianti medici.

Consentire la fusione di metalli attivi

Alcuni dei materiali più avanzati, come le leghe di titanio, le superleghe a base di nichel e i metalli delle terre rare, hanno un'affinità estremamente elevata per l'ossigeno.

Fondere questi materiali all'aria aperta è impossibile, poiché verrebbero contaminati istantaneamente. L'ambiente sotto vuoto è l'unico modo pratico per fonderli e colarli con successo.

Comprendere i compromessi

Sebbene incredibilmente efficace, la tecnologia VIM è un processo specializzato con considerazioni specifiche. Non è la soluzione predefinita per tutte le operazioni di fusione.

Maggiore complessità e costo

I forni a vuoto sono più complessi e costosi delle loro controparti atmosferiche. Richiedono robuste camere a vuoto, pompe ad alte prestazioni e precisi meccanismi di tenuta, tutti elementi che aumentano l'investimento iniziale e i costi di manutenzione.

Tempo di processo aumentato

Il raggiungimento di un vuoto profondo (un processo noto come "pump-down") richiede tempo. Ciò può estendere il tempo di ciclo complessivo per ogni fusione rispetto a un semplice forno a fusione in aria, influenzando la produttività.

Quando il vuoto è eccessivo

Per molti materiali comuni e meno reattivi come gli acciai al carbonio standard o alcune leghe di alluminio, i benefici del vuoto non giustificano il costo e la complessità aggiunti. Un forno atmosferico o a gas protettivo è spesso una scelta più economica ed efficiente per queste applicazioni.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto dipende interamente dalle proprietà del materiale e dalla qualità richiesta del prodotto finale.

- Se il tuo obiettivo principale sono le superleghe ad alte prestazioni per l'aerospaziale o la produzione di energia: Il vuoto è non negoziabile per eliminare le inclusioni di ossidi e garantire la massima integrità meccanica.

- Se il tuo obiettivo principale è la fusione di metalli reattivi come il titanio o le terre rare: Il vuoto è l'unico metodo che può prevenire la contaminazione immediata e catastrofica dall'atmosfera.

- Se il tuo obiettivo principale è la produzione di metalli ad altissima purezza o acciai speciali per la ricerca: L'ambiente sotto vuoto è essenziale per ottenere composizioni chimiche precise e rimuovere i gas disciolti.

- Se il tuo obiettivo principale è la fusione generica di leghe ferrose e non ferrose non reattive: Un forno standard a fusione in aria o ad atmosfera controllata è quasi sempre la soluzione più pratica ed economica.

In definitiva, l'impiego del vuoto trasforma la fusione a induzione da un semplice processo di riscaldamento a uno strumento metallurgico di precisione per la creazione dei materiali più avanzati del mondo.

Tabella riassuntiva:

| Ruolo del vuoto | Beneficio chiave | Ideale per |

|---|---|---|

| Rimuove l'ossigeno | Previene le inclusioni di ossidi | Superleghe aerospaziali, impianti medici |

| Elimina azoto/idrogeno | Riduce la porosità e la fragilità | Acciai ad alta resistenza, leghe speciali |

| Crea un ambiente inerte | Consente la fusione di metalli reattivi | Titanio, metalli delle terre rare |

| Garantisce la purezza chimica | Ottiene una composizione precisa della lega | Ricerca e sviluppo, materiali di alto valore |

Sei pronto a raggiungere purezza e prestazioni senza precedenti nel tuo processo di fusione dei metalli?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni di fusione a induzione sotto vuoto (VIM) progettati per leghe ad alte prestazioni e metalli reattivi. Le nostre soluzioni ti aiutano a eliminare la contaminazione, migliorare l'integrità del materiale e soddisfare le specifiche più esigenti.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come la nostra esperienza può supportare le tue specifiche sfide metallurgiche. Trasformiamo il tuo processo di fusione in uno strumento di precisione per la creazione di materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni