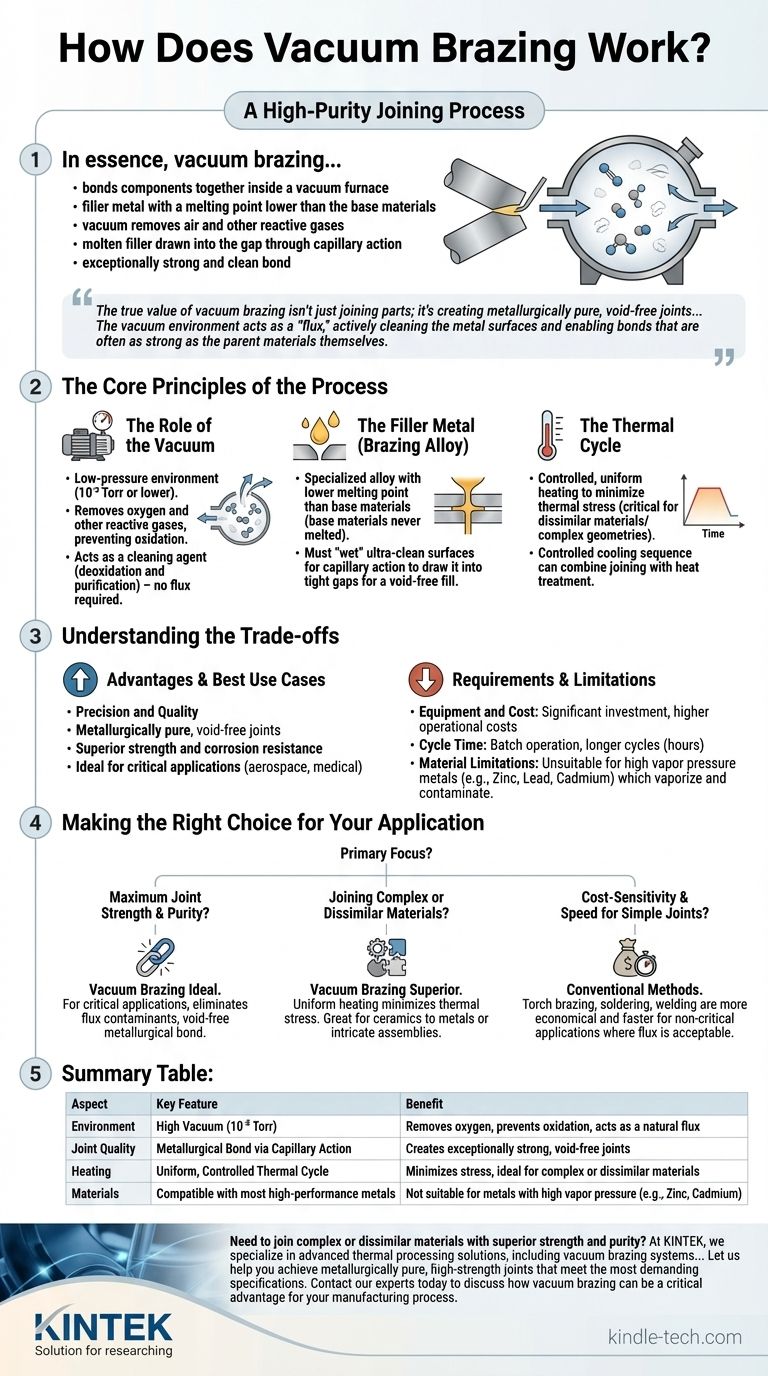

In sostanza, la brasatura sotto vuoto è un processo di giunzione ad alta purezza che unisce i componenti all'interno di un forno a vuoto. Un metallo d'apporto, con un punto di fusione inferiore ai materiali di base, viene posizionato sulla giunzione. Quando l'assieme viene riscaldato, il vuoto rimuove l'aria e altri gas reattivi, consentendo al metallo d'apporto fuso di essere aspirato nello spazio tra le parti per azione capillare, creando un legame eccezionalmente forte e pulito al raffreddamento.

Il vero valore della brasatura sotto vuoto non è solo unire parti; è creare giunzioni metallurgicamente pure, prive di vuoti, con resistenza superiore e resistenza alla corrosione. L'ambiente a vuoto funge da "fondente", pulendo attivamente le superfici metalliche e consentendo legami che sono spesso forti quanto i materiali base stessi.

I Principi Fondamentali del Processo

Per capire come funziona la brasatura sotto vuoto, è fondamentale considerare il vuoto non come uno spazio vuoto, ma come un componente attivo del processo. Esso modifica fondamentalmente l'ambiente chimico in cui si forma la giunzione.

Il Ruolo del Vuoto

L'ambiente a bassa pressione (tipicamente 10⁻⁵ Torr o inferiore) è la caratteristica distintiva ed è responsabile di diverse funzioni critiche.

In primo luogo, rimuove l'ossigeno e altri gas reattivi. Ciò impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Gli ossidi agiscono come una barriera, impedendo al metallo d'apporto di aderire correttamente ai materiali di base.

In secondo luogo, il vuoto agisce come agente pulente. Rimuove i contaminanti superficiali adsorbiti e può persino estrarre elementi volatili dai metalli di base stessi, un processo noto come degasaggio. Questa deossidazione e purificazione è ciò che rende il processo "senza fondente".

Il Metallo d'Apporto (Lega di Brasatura)

Il metallo d'apporto è una lega speciale scelta per la sua specifica temperatura di fusione e la sua capacità di legarsi ai materiali di base.

Il suo punto di fusione è sempre inferiore al punto di fusione dei componenti che vengono uniti. Questa è la differenza fondamentale tra brasatura e saldatura; i materiali di base non vengono mai fusi.

Quando è fuso, il metallo d'apporto deve "bagnare" le superfici dei materiali di base. La bagnatura è la capacità di un liquido di diffondersi su una superficie solida. Le superfici ultra-pulite e prive di ossido create dal vuoto consentono una bagnatura perfetta.

Questa bagnatura abilita l'azione capillare, che è la forza che attira il metallo d'apporto fuso nelle fessure strette della giunzione, garantendo un riempimento completo e privo di vuoti.

Il Ciclo Termico

L'intero assieme viene riscaldato in modo altamente controllato all'interno del forno a vuoto.

I componenti vengono riscaldati uniformemente fino alla temperatura di brasatura, che è appena superiore al punto di fusione del metallo d'apporto. Questo riscaldamento uniforme minimizza lo stress termico, il che è particolarmente critico quando si uniscono materiali dissimili o geometrie complesse.

Dopo un tempo prestabilito alla temperatura per consentire il flusso del metallo d'apporto, l'assieme viene raffreddato secondo una sequenza controllata. Questo ciclo di raffreddamento può essere adattato per ottenere proprietà specifiche del materiale, combinando efficacemente il processo di giunzione con un ciclo di trattamento termico.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione per ogni sfida di giunzione. La sua precisione e qualità comportano requisiti e limitazioni specifici.

Attrezzature e Costi

La brasatura sotto vuoto richiede un investimento di capitale significativo in un forno a vuoto e nei sistemi di controllo associati. Anche i costi operativi, inclusi il consumo energetico e la manutenzione, sono superiori rispetto ai metodi di giunzione più semplici.

Tempo Ciclo

Il processo è un'operazione a lotti. Il tempo necessario per raggiungere il vuoto, riscaldare i pezzi, mantenere la temperatura e raffreddare può essere di diverse ore. Ciò lo rende meno adatto per la produzione ad alto volume e a basso margine o per riparazioni rapide.

Limitazioni dei Materiali

Alcuni materiali non sono adatti per la brasatura sotto vuoto. I metalli con un'alta tensione di vapore, come zinco, piombo o cadmio, vaporizzeranno nel vuoto alle temperature di brasatura. Ciò non solo rovina il pezzo, ma contamina gravemente l'interno del forno.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della brasatura sotto vuoto dipende interamente dai requisiti tecnici del prodotto finale.

- Se la tua priorità principale è la massima resistenza e purezza della giunzione: La brasatura sotto vuoto è ideale per applicazioni critiche come turbine aerospaziali o impianti medici, poiché elimina i contaminanti del fondente e crea un legame metallurgico privo di vuoti.

- Se la tua priorità principale è unire materiali complessi o dissimili: Il riscaldamento uniforme e controllato della brasatura sotto vuoto minimizza lo stress termico, rendendola superiore ai metodi localizzati come la saldatura per unire ceramiche a metalli o assiemi intricati come gli scambiatori di calore.

- Se la tua priorità principale è la sensibilità al costo e la velocità per giunzioni semplici: La brasatura a torcia convenzionale, la saldatura dolce o la saldatura sono molto più economiche e veloci per applicazioni non critiche in cui un processo basato su fondente è accettabile.

Comprendendo questi principi, puoi determinare con sicurezza quando la brasatura sotto vuoto non è solo un metodo di giunzione, ma un vantaggio produttivo critico.

Tabella Riassuntiva:

| Aspetto | Caratteristica Chiave | Vantaggio |

|---|---|---|

| Ambiente | Alto Vuoto (10⁻⁵ Torr) | Rimuove l'ossigeno, previene l'ossidazione, agisce come fondente naturale |

| Qualità della Giunzione | Legame Metallurgico tramite Azione Capillare | Crea giunzioni eccezionalmente forti e prive di vuoti |

| Riscaldamento | Ciclo Termico Uniforme e Controllato | Minimizza lo stress, ideale per materiali complessi o dissimili |

| Materiali | Compatibile con la maggior parte dei metalli ad alte prestazioni | Non adatto per metalli con alta tensione di vapore (es. Zinco, Cadmio) |

Hai bisogno di unire materiali complessi o dissimili con resistenza e purezza superiori?

In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica, inclusi i sistemi di brasatura sotto vuoto. I nostri forni sono progettati per fornire gli ambienti precisi e controllati necessari per creare legami impeccabili in applicazioni critiche come componenti aerospaziali e dispositivi medici.

Lascia che ti aiutiamo a ottenere giunzioni metallurgicamente pure e ad alta resistenza che soddisfino le specifiche più esigenti.

Contatta i nostri esperti oggi stesso per discutere come la brasatura sotto vuoto possa essere un vantaggio critico per il tuo processo produttivo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante