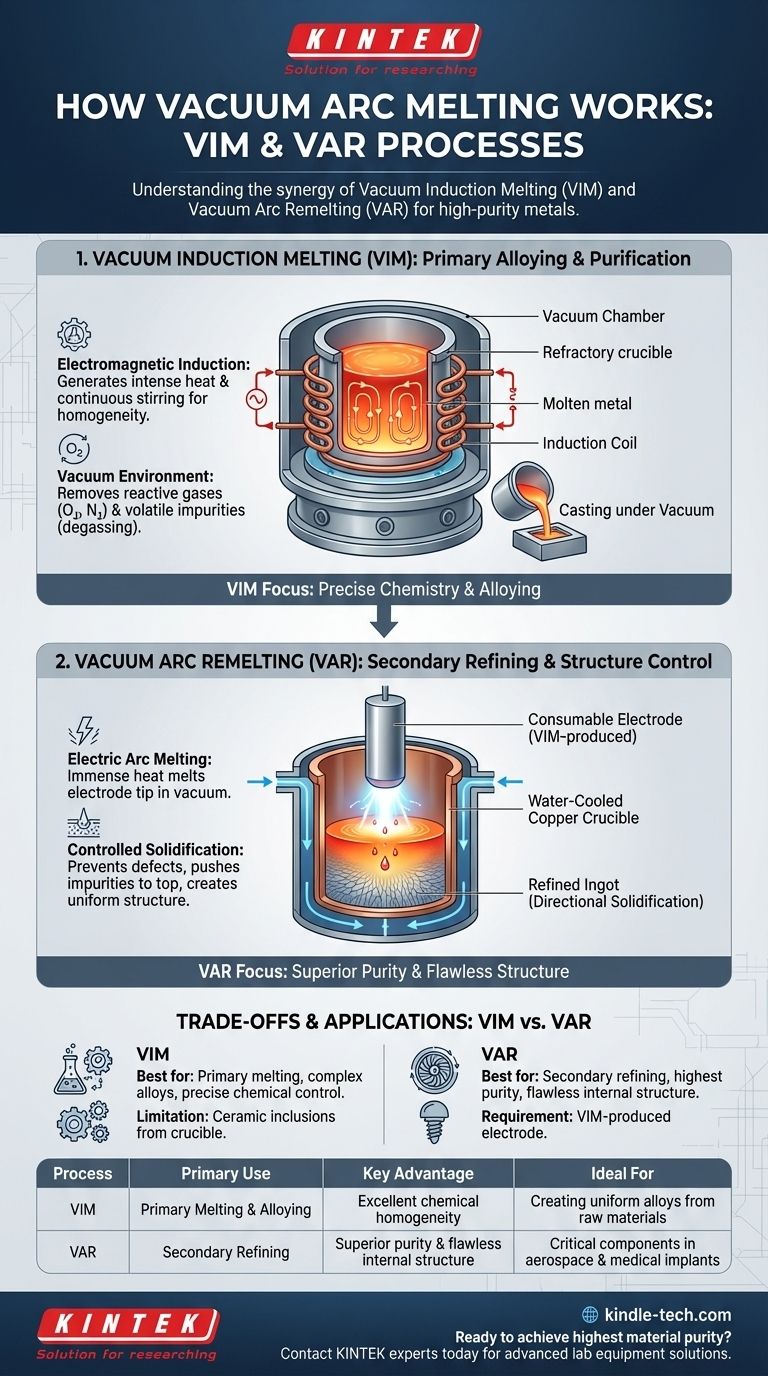

Nella sua essenza, la fusione sotto vuoto si riferisce a diversi processi metallurgici avanzati, i più comuni dei quali sono la Fusione a Induzione Sotto Vuoto (VIM) e la Rifusione ad Arco Sotto Vuoto (VAR). Il termine "fusione ad arco sotto vuoto" si riferisce tipicamente alla VAR, ma è fondamentale comprendere prima la VIM, poiché spesso la precede. La VIM utilizza l'induzione elettromagnetica per fondere i metalli all'interno di una camera a vuoto, il che impedisce la contaminazione da parte di gas atmosferici come ossigeno e azoto e aiuta a rimuovere le impurità gassose disciolte dalla massa fusa.

Sebbene spesso confuse, la Fusione a Induzione Sotto Vuoto (VIM) e la Rifusione ad Arco Sotto Vuoto (VAR) sono processi distinti ma complementari. La VIM è un metodo di fusione primario che utilizza campi elettromagnetici per l'alligazione e la purificazione iniziale, mentre la VAR è un processo di rifusione secondario che utilizza un arco elettrico per raggiungere i più alti livelli di purezza e integrità strutturale.

Come Funziona la Fusione a Induzione Sotto Vuoto (VIM)

La Fusione a Induzione Sotto Vuoto è un processo versatile per la produzione di metalli e leghe di elevata purezza a partire da materie prime. L'intera operazione si svolge all'interno di una camera sigillata a tenuta stagna.

Il Principio dell'Induzione Elettromagnetica

Il processo inizia posizionando i metalli solidi in un crogiolo rivestito di materiale refrattario. Questo crogiolo è circondato da una bobina a induzione raffreddata ad acqua.

Quando una potente corrente alternata viene fatta passare attraverso questa bobina, genera un campo magnetico fluttuante. Questo campo, a sua volta, induce forti correnti parassite elettriche all'interno della carica metallica stessa.

La resistenza elettrica del metallo converte queste correnti parassite in calore intenso, facendo sì che il materiale si riscaldi e alla fine si fonda senza alcun contatto diretto da una fonte di calore.

Il Ruolo del Vuoto

Eseguire questo processo sotto vuoto è fondamentale. L'ambiente sottovuoto rimuove l'aria, impedendo al metallo fuso altamente reattivo di ossidarsi o di assorbire azoto.

Inoltre, l'ambiente a bassa pressione facilita la rimozione dei gas disciolti (come idrogeno e ossigeno) e degli elementi impurità volatili dal bagno fuso, un processo noto come degasaggio.

Il Forno e il Processo

Il forno è un recipiente a tenuta stagna raffreddato ad acqua, progettato per resistere a livelli di vuoto elevati. All'interno, la bobina a induzione e il crogiolo costituiscono il cuore del sistema.

Un vantaggio chiave della VIM è l'agitazione elettromagnetica che si verifica naturalmente. Le stesse forze che riscaldano il metallo creano anche un'azione di agitazione continua, garantendo un'eccellente omogeneità chimica e una temperatura uniforme in tutta la massa fusa.

Una volta che il metallo è fuso, raffinato e la sua chimica è stata regolata, viene colato negli stampi, il tutto rimanendo sotto vuoto. Ciò si ottiene spesso inclinando l'intero gruppo del crogiolo.

Chiarire l'"Arco": Rifusione ad Arco Sotto Vuoto (VAR)

Mentre la VIM è un processo di fusione primario, la Rifusione ad Arco Sotto Vuoto (VAR) è un processo di raffinazione secondario utilizzato per creare metalli con purezza eccezionalmente elevata e una struttura interna ideale. Questo è il processo più accuratamente descritto come "fusione ad arco sotto vuoto".

L'Elettrodo di Consumo

La VAR non inizia con pezzi di metallo grezzo. Inizia invece con un lingotto cilindrico solido della lega desiderata, chiamato elettrodo di consumo. Questo elettrodo è molto spesso prodotto per primo utilizzando il processo VIM.

L'Arco Elettrico

Questo elettrodo è sospeso all'interno di un crogiolo di rame raffreddato ad acqua all'interno di una camera a vuoto. Un arco elettrico in corrente continua viene avviato tra la punta inferiore dell'elettrodo e una piccola quantità di metallo di avviamento alla base del crogiolo.

L'immenso calore generato dall'arco (che raggiunge migliaia di gradi) fonde progressivamente la punta dell'elettrodo.

Solidificazione Controllata

Quando la punta dell'elettrodo si fonde, goccioline di metallo purificato cadono nello stampo di rame raffreddato ad acqua sottostante. La solidificazione avviene in modo direzionale, dal basso verso l'alto, in modo altamente controllato.

Questa lenta solidificazione controllata aiuta a spingere le inclusioni non metalliche e le impurità verso la parte superiore del nuovo lingotto, che può essere tagliata in seguito. Produce anche una struttura a grana densa e uniforme, priva di difetti come ritiro e porosità.

Comprendere i Compromessi: VIM vs. VAR

Questi due processi non sono concorrenti; sono partner nella produzione di materiali ad alte prestazioni per applicazioni critiche.

VIM: Ideale per l'Alligazione e l'Omogeneità

La forza della VIM risiede nella sua capacità di fondere una carica complessa di materie prime e creare una lega precisa e chimicamente uniforme. L'agitazione elettromagnetica è impareggiabile per la miscelazione degli elementi di lega.

Tuttavia, il contatto con il crogiolo refrattario può introdurre inclusioni ceramiche microscopiche, limitando il livello finale di pulizia.

VAR: Superiore per Purezza e Struttura

La forza della VAR è la sua capacità di raffinare una lega già formata alla massima purezza possibile. Poiché utilizza un crogiolo di rame raffreddato ad acqua, non vi è alcun contatto con il refrattario, eliminando tale fonte di contaminazione.

La solidificazione controllata e direzionale risana i difetti interni e produce una microstruttura superiore e altamente coerente, essenziale per applicazioni esigenti come i dischi turbina aerospaziali o gli impianti biomedici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo dipende interamente dai requisiti finali del materiale.

- Se il tuo obiettivo principale è creare una lega omogenea e di alta qualità a partire da materie prime: la VIM è il processo definitivo per la fusione primaria e il controllo preciso della chimica.

- Se il tuo obiettivo principale è ottenere la purezza assoluta e una struttura interna impeccabile per un componente critico: la VAR è il passo secondario necessario, utilizzando un elettrodo prodotto tramite VIM come materiale di partenza.

In definitiva, queste tecnologie di fusione sotto vuoto forniscono agli ingegneri un controllo preciso sulla chimica e sulla struttura di un materiale, consentendo la creazione di leghe in grado di funzionare nelle condizioni più estreme.

Tabella Riassuntiva:

| Processo | Uso Primario | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| VIM | Fusione Primaria e Alligazione | Eccellente omogeneità chimica e controllo preciso della chimica | Creazione di leghe uniformi da materie prime |

| VAR | Raffinazione Secondaria | Purezza superiore e struttura interna impeccabile | Componenti critici in applicazioni aerospaziali e impianti medici |

Pronto a raggiungere la massima purezza del materiale per le tue applicazioni critiche?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi per la produzione di metalli di elevata purezza. Sia che tu stia sviluppando componenti aerospaziali, impianti biomedici o leghe di prossima generazione, la nostra esperienza può aiutarti a ottimizzare i tuoi processi di fusione e raffinazione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la qualità e le prestazioni del tuo materiale.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni