Fondamentalmente, il meccanismo di colata di un forno a vuoto per degasaggio a induzione (VIDP) è un sofisticato sistema di inclinazione. Utilizza due cilindri idraulici per far ruotare il coperchio del forno, che a sua volta aziona l'intera camera di fusione per inclinarsi attorno a cuscinetti appositamente progettati a tenuta di vuoto. Ciò consente al metallo fuso di fluire attraverso un canale di colata sottovuoto sigillato in una camera di lingotti, il tutto senza rompere il vuoto.

L'innovazione critica del forno VIDP non è solo il movimento di inclinazione, ma il principio sottostante: il crogiolo stesso funge da camera a vuoto. Questo design garantisce che l'intero processo, dalla fusione e degasaggio alla colata, avvenga in un vuoto ininterrotto, essenziale per la produzione di grandi volumi di metalli ultra-puri.

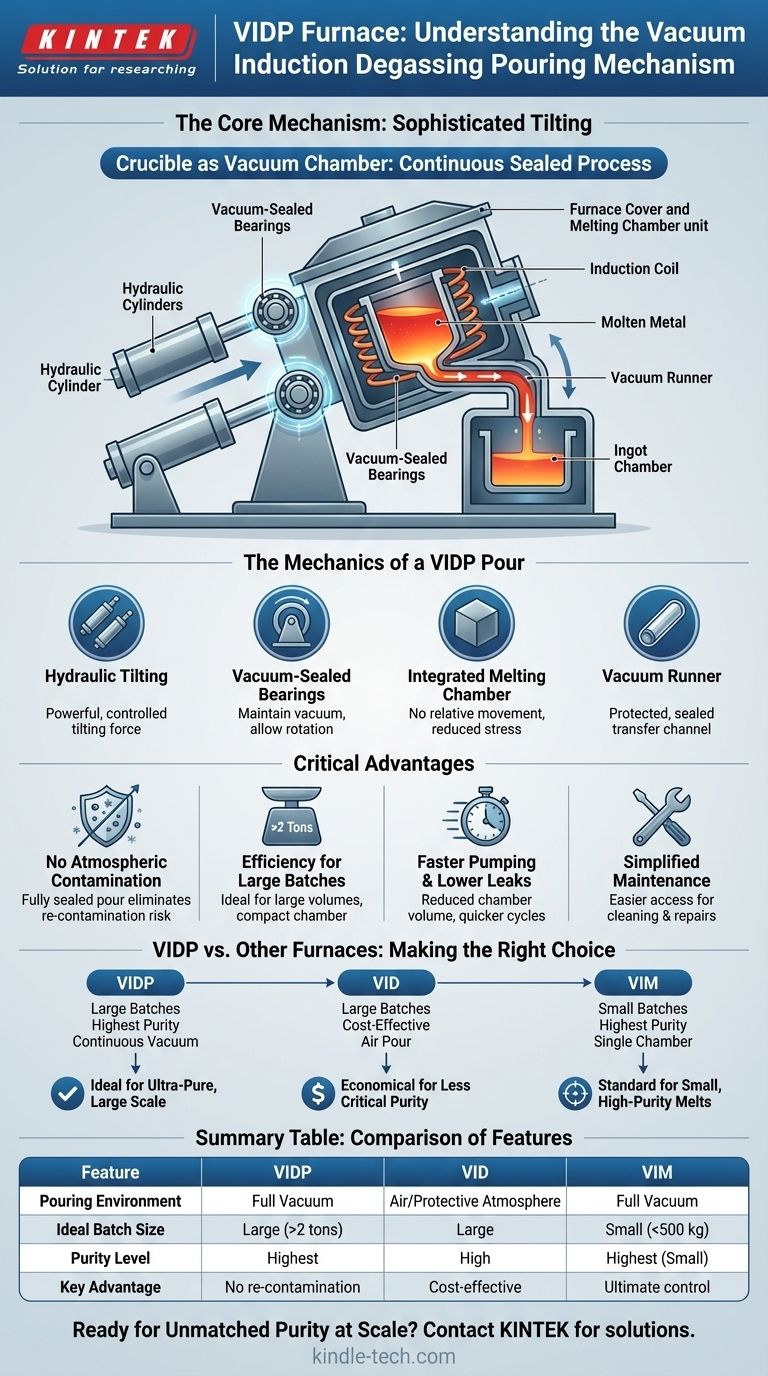

La meccanica di una colata VIDP

L'eleganza del sistema VIDP risiede nel modo in cui mantiene una tenuta perfetta durante l'esecuzione della complessa azione meccanica di colata. Ogni componente è progettato per lavorare in concerto per proteggere il metallo raffinato.

Il sistema di inclinazione idraulica

Il processo viene avviato da due potenti cilindri idraulici. Questi cilindri sono collegati al coperchio del forno, fornendo la forza necessaria per inclinare l'intero gruppo di fusione in modo fluido e controllato.

I cuscinetti a tenuta di vuoto

Il coperchio del forno e la camera di fusione ruotano attorno a speciali cuscinetti a tenuta di vuoto. Questi sono il fulcro del design, consentendo il movimento rotatorio pur impedendo l'ingresso di gas atmosferici nel sistema. L'integrità di queste guarnizioni è fondamentale.

La camera di fusione integrata

Una caratteristica chiave del design è che non vi è alcun movimento relativo tra la camera di fusione e il crogiolo della bobina a induzione durante la colata. Il coperchio, la camera e il crogiolo si inclinano come un unico blocco unificato. Ciò previene lo stress meccanico e garantisce che il viaggio del metallo raffinato sia indisturbato.

Il canale di colata sottovuoto

Quando il forno si inclina, il metallo fuso non si rovescia semplicemente. Fluisce attraverso un canale sigillato appositamente costruito noto come canale di colata sottovuoto. Questo canale collega direttamente la camera di fusione alla camera dei lingotti, agendo come un tubo di trasferimento protetto che mantiene l'ambiente sottovuoto.

Perché questo design è un vantaggio critico

Il meccanismo di colata del VIDP affronta direttamente le sfide principali della produzione di metalli ad alta purezza su larga scala. Offre vantaggi distinti rispetto alle tecnologie dei forni sottovuoto più datate.

Eliminazione della contaminazione atmosferica

L'obiettivo principale della metallurgia sottovuoto è rimuovere gas disciolti come ossigeno e idrogeno. Un forno standard di degasaggio a induzione sottovuoto (VID) può raggiungere questo obiettivo durante la fusione, ma può colare il metallo all'aria o in un'atmosfera protettiva, reintroducendo il rischio di contaminazione. La colata completamente sigillata del VIDP elimina completamente questo rischio.

Efficienza senza precedenti per lotti di grandi dimensioni

Per pesi di carica superiori a due tonnellate, la costruzione di un forno tradizionale di fusione a induzione sottovuoto (VIM), in cui l'intero apparato si trova all'interno di un'unica grande camera, diventa altamente inefficiente. Il design VIDP risolve questo problema rendendo il crogiolo stesso la camera a vuoto compatta.

Pompe più veloci e tassi di perdita inferiori

Questo volume di camera drasticamente ridotto porta a benefici significativi. Le pompe per vuoto possono evacuare lo spazio ridotto molto più velocemente, accorciando il ciclo di produzione complessivo. Inoltre, una camera più piccola ha meno potenziali punti di perdita, semplificando il rilevamento e la riparazione delle perdite.

Manutenzione semplificata

La struttura compatta e accessibile del forno VIDP semplifica le attività di routine. La pulizia interna è più veloce e i componenti critici come la termocoppia utilizzata per la misurazione della temperatura possono essere sostituiti con tempi di fermo minimi.

Comprendere i compromessi: VIDP vs. altri forni

Nessuna tecnologia è perfetta per ogni applicazione. La scelta tra VIDP, VID e VIM dipende interamente dalla purezza richiesta, dalle dimensioni del lotto e dai vincoli economici.

VIDP vs. VID (degasaggio a induzione sottovuoto)

Un forno VID standard è un sistema più semplice e conveniente. Eccelle nella fusione e nel degasaggio, ma manca della colata sottovuoto integrata di un VIDP. È adatto per leghe in cui la massima purezza possibile non è il motore principale e una certa esposizione durante la colata è accettabile.

VIDP vs. VIM (fusione a induzione sottovuoto)

Un forno VIM tradizionale racchiude il crogiolo e lo stampo per lingotti in un'unica grande camera a vuoto. Questo è lo standard di riferimento per la produzione di lotti di leghe estremamente pure di piccola capacità (5-500 kg). Tuttavia, per grandi capacità, le dimensioni della camera diventano un grave svantaggio in termini di costi, tempo di pompaggio e manutenzione. Il VIDP è stato sviluppato specificamente per superare questo limite su larga scala.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo sottovuoto corretto richiede una chiara comprensione del tuo obiettivo finale.

- Se il tuo obiettivo principale è produrre grandi lotti (> 2 tonnellate) di leghe con la massima purezza assoluta: il processo VIDP è superiore perché mantiene il vuoto dalla fusione alla colata, prevenendo qualsiasi ricontaminazione.

- Se il tuo obiettivo principale è il degasaggio conveniente per applicazioni che possono tollerare la colata all'aria: un forno VID standard offre una soluzione più economica semplificando la fase di colata.

- Se il tuo obiettivo principale è produrre lotti più piccoli e ad alta purezza (< 500 kg) in un ambiente altamente controllato: un forno VIM tradizionale, in cui sia la fusione che lo stampo si trovano in un'unica camera, rimane lo standard del settore.

Comprendere queste distinte filosofie di colata è la chiave per selezionare la tecnologia più efficace ed economica per i tuoi obiettivi metallurgici.

Tabella riassuntiva:

| Caratteristica | Forno VIDP | Forno VID | Forno VIM |

|---|---|---|---|

| Ambiente di colata | Vuoto completo | Aria o atmosfera protettiva | Vuoto completo |

| Dimensioni lotto ideali | Grandi (> 2 tonnellate) | Grandi | Piccoli (< 500 kg) |

| Livello di purezza | Massimo | Alto | Massimo (per piccoli lotti) |

| Vantaggio chiave | Nessuna ricontaminazione durante la colata | Degasaggio conveniente | Controllo ottimale per piccole fusioni |

Pronto a ottenere una purezza dei metalli senza pari su larga scala?

La produzione di grandi volumi di metalli ultra-puri richiede attrezzature di precisione progettate per prestazioni e affidabilità. KINTEK è specializzata in attrezzature e consumabili di laboratorio avanzati, fornendo soluzioni come il forno VIDP per soddisfare le esigenze più esigenti della metallurgia moderna.

La nostra esperienza garantisce che otterrai la tecnologia giusta per eliminare la contaminazione, migliorare l'efficienza e raggiungere i tuoi obiettivi di produzione. Discutiamo come possiamo supportare il successo del tuo laboratorio.

Contatta KINTEK oggi stesso per una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il meccanismo di riscaldamento del forno a induzione? Scopri la fusione dei metalli efficiente e precisa

- Qual è la differenza tra un forno a induzione e un forno ad arco? Scegliere la giusta tecnologia di fusione per il tuo metallo

- È possibile fondere il rame con l'induzione? Ottenere una fusione precisa e di elevata purezza

- Qual è la storia del forno a induzione? Dalla scoperta di Faraday alla moderna potenza di fusione

- Qual è la temperatura del processo di riscaldamento a induzione? Sblocca il controllo preciso dal riscaldamento delicato a oltre 1800°C

- Come si raffredda una bobina a induzione? Padroneggiare la chiave per l'affidabilità e le prestazioni del sistema

- Qual è la funzione della fusione a induzione sotto vuoto? Preparazione di precisione per leghe modello Ni–20Cr–5Al

- Qual è il principio alla base dei forni a induzione? Sblocca il riscaldamento dei metalli veloce, pulito ed efficiente