In breve, la sinterizzazione dei metalli è un processo di produzione che utilizza calore e pressione per fondere particelle metalliche in un pezzo solido e funzionale. Fondamentalmente, ciò avviene senza raggiungere il punto di fusione del metallo. Invece di liquefare il materiale, la sinterizzazione incoraggia gli atomi sulle superfici dei singoli grani di polvere a diffondersi e a legarsi con i grani vicini, creando una struttura metallica densa e resistente.

La sinterizzazione non è un processo di fusione; è un processo di diffusione allo stato solido. Il suo valore principale risiede nella creazione di pezzi resistenti e precisi a partire da materiali – specialmente quelli con punti di fusione molto elevati – che sono difficili o impossibili da formare utilizzando metodi di fusione tradizionali.

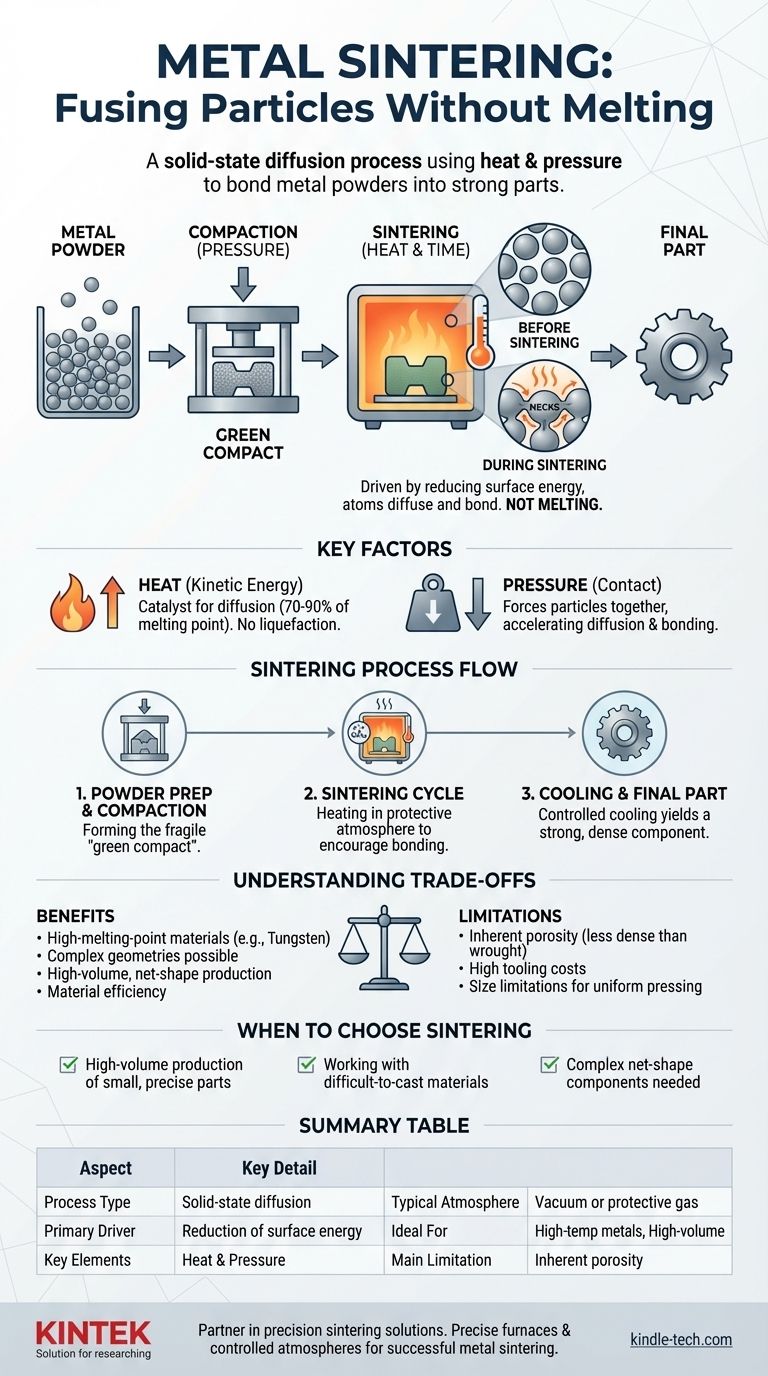

Il Principio Fondamentale: Diffusione Atomica, Non Fusione

Per comprendere veramente la sinterizzazione, è necessario spostare il pensiero dalla fusione e dalla colata al livello atomico. Il processo è guidato da principi fisici fondamentali che incoraggiano le particelle solide a legarsi tra loro.

La Forza Trainante: Riduzione dell'Energia Superficiale

Immagina una raccolta di singole bolle di sapone. Hanno una grande superficie totale. Quando si toccano, si uniscono per formare bolle più grandi, riducendo l'area superficiale complessiva e quindi abbassando la loro energia superficiale totale.

Le polveri metalliche si comportano in modo simile. Ogni minuscola particella ha un'elevata energia superficiale. Quando viene riscaldato, il sistema cerca naturalmente uno stato energetico inferiore riducendo questa superficie. Lo fa formando legami solidi, o "colli", tra le particelle, fondendole di fatto.

Il Ruolo del Calore

Il calore è il catalizzatore per la sinterizzazione. Non fonde il metallo, ma fornisce agli atomi sufficiente energia cinetica per muoversi e migrare attraverso le superfici delle particelle. Questo movimento atomico, noto come diffusione allo stato solido, è ciò che consente ai legami tra le particelle di formarsi e crescere, eliminando gradualmente i pori tra di esse.

Il Ruolo della Pressione

Sebbene una certa sinterizzazione possa avvenire solo con il calore (sinterizzazione senza pressione), l'applicazione di pressione esterna è comune. La pressione compatta la polvere metallica, forzando le particelle a un contatto intimo. Ciò aumenta il numero di punti di contatto e accelera significativamente il processo di diffusione e legame.

Una Spiegazione Passo Passo del Processo

Sebbene esistano variazioni, il processo convenzionale di sinterizzazione della metallurgia delle polveri segue alcune fasi chiave.

Fase 1: Preparazione della Polvere e Compattazione

Innanzitutto, la polvere metallica fine viene inserita in uno stampo o una matrice che ha la forma del pezzo finale. In alcuni casi, viene aggiunta una piccola quantità di legante polimerico per aiutare le particelle ad aderire tra loro. Una pressa applica quindi un'immensa pressione per compattare la polvere in un oggetto fragile e di forma precisa noto come "compatto verde".

Fase 2: Il Ciclo di Sinterizzazione

Il compatto verde viene trasferito in un forno ad alta temperatura. L'atmosfera all'interno del forno è fondamentale. Per evitare che le superfici metalliche calde si ossidino, la sinterizzazione viene eseguita in un vuoto o in un'atmosfera protettiva controllata, come un gas endotermico.

Il pezzo viene riscaldato in modo controllato a una temperatura inferiore al suo punto di fusione, tipicamente intorno al 70-90% di esso. Viene mantenuto a questa temperatura per un periodo di tempo stabilito, consentendo alla diffusione atomica di legare le particelle e di densificare il pezzo. Se è stato utilizzato un legante, questo viene accuratamente bruciato a una temperatura inferiore in una fase preliminare di "sbavatura" (debinding).

Fase 3: Raffreddamento e Pezzo Finale

Dopo la fase di sinterizzazione, il pezzo viene raffreddato in modo controllato. Il risultato è un componente solido e denso che è molto più resistente del compatto verde iniziale e ha proprietà che si avvicinano a quelle del metallo massiccio.

Comprendere i Compromessi

La sinterizzazione è una tecnica potente, ma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Porosità Inerente

Sebbene la sinterizzazione riduca drasticamente lo spazio vuoto tra le particelle, raramente lo elimina completamente. Questa porosità residua può rendere un pezzo sinterizzato leggermente meno denso e resistente di un pezzo forgiato o lavorato da un blocco solido dello stesso metallo.

Costi degli Utensili e dei Volumi

Gli stampi utilizzati per compattare le polveri metalliche sono realizzati in acciaio temprato e possono essere molto costosi da produrre. Questo elevato costo iniziale fa sì che la sinterizzazione sia più economica per le produzioni ad alto volume, dove il costo degli utensili può essere distribuito su migliaia o milioni di pezzi.

Dimensioni e Geometria del Pezzo

Pressare uniformemente le polveri può essere difficile per forme molto grandi o molto complesse. Pertanto, la sinterizzazione è tipicamente più adatta per produrre componenti relativamente piccoli, sebbene spesso intricati.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la sinterizzazione è l'approccio corretto per il tuo progetto.

- Se la tua priorità principale è la produzione di pezzi da materiali ad alto punto di fusione come tungsteno o molibdeno: La sinterizzazione è spesso l'unico metodo praticabile ed economicamente vantaggioso disponibile.

- Se la tua priorità principale è la produzione ad alto volume di componenti metallici piccoli e precisi: La sinterizzazione offre eccellente consistenza e capacità di forma netta (net-shape), riducendo al minimo gli sprechi e la necessità di lavorazioni secondarie.

- Se la tua priorità principale è ottenere la massima resistenza e resistenza alla fatica per un componente critico: Un materiale forgiato o completamente lavorato potrebbe essere una scelta migliore, poiché evita il potenziale di porosità residua.

Comprendendo la sinterizzazione come un processo di diffusione atomica, puoi sfruttare le sue capacità uniche per risolvere complesse sfide di produzione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Diffusione allo stato solido (non fusione) |

| Driver Principale | Riduzione dell'energia superficiale |

| Elementi Chiave | Calore (70-90% del punto di fusione) e Pressione |

| Atmosfera Tipica | Vuoto o gas protettivo (es. endotermico) |

| Ideale Per | Metalli ad alto punto di fusione (es. tungsteno), produzione ad alto volume |

| Limitazione Principale | Porosità inerente (meno denso del metallo lavorato) |

Pronto a sfruttare la sinterizzazione per la tua produzione ad alto volume o per materiali difficili? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i forni precisi e le atmosfere controllate essenziali per una sinterizzazione metallica di successo. La nostra esperienza ti aiuta a creare pezzi resistenti e complessi in modo efficiente. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino