In sintesi, la sinterizzazione migliora fondamentalmente le proprietà meccaniche. È il processo critico che trasforma una raccolta compattata di singole particelle di polvere in un oggetto solido e coeso con significativa resistenza, durezza e resistenza all'usura. Questa trasformazione avviene riscaldando il materiale al di sotto del suo punto di fusione, il che attiva il legame a livello atomico tra le particelle.

Il principio fondamentale è che la sinterizzazione rimuove sistematicamente gli spazi vuoti, o pori, tra le particelle di polvere. Guidando la diffusione atomica per creare legami forti e una struttura più densa, trasforma un compatto "verde" debole in un componente robusto e meccanicamente solido.

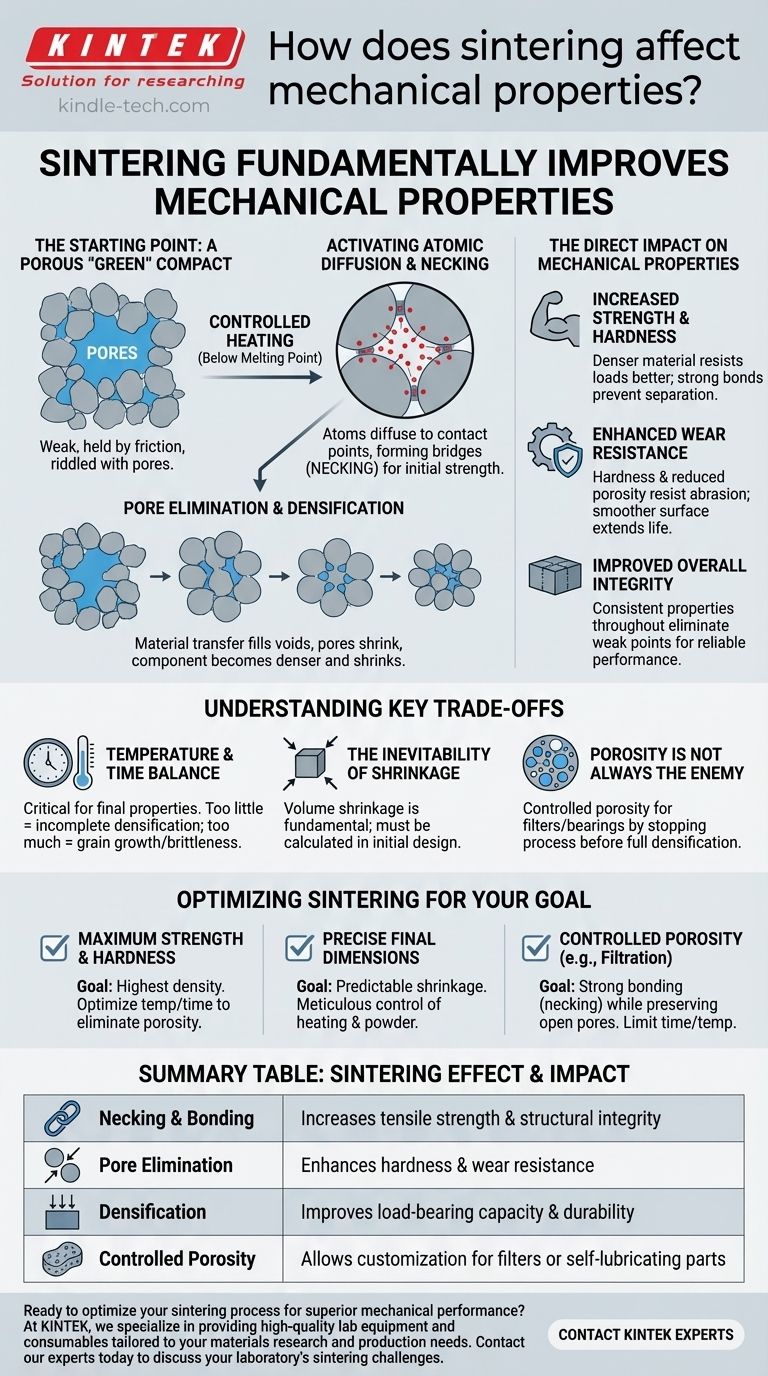

Il Meccanismo Centrale: Dalla Polvere al Solido

Per capire come la sinterizzazione migliori le proprietà meccaniche, devi prima visualizzare la trasformazione del materiale da un aggregato sciolto a un solido unificato.

Il Punto di Partenza: Un Compatto "Verde" Poroso

Prima della sinterizzazione, il processo inizia con un compatto "verde". Si tratta di materiale in polvere che è stato pressato nella forma desiderata ma possiede pochissima resistenza. È tenuto insieme dall'interblocco meccanico e dall'attrito, ma è disseminato di pori.

Attivazione della Diffusione Atomica

La chiave della sinterizzazione è il riscaldamento controllato. L'applicazione di alte temperature, pur rimanendo al di sotto del punto di fusione del materiale, fornisce l'energia termica necessaria per eccitare gli atomi. Questa energia consente agli atomi di muoversi, o diffondere, attraverso le superfici e i bordi delle singole particelle.

Formazione di Colli e Legame tra Particelle

Nelle fasi iniziali, la diffusione è più attiva nei punti in cui le particelle si toccano. Gli atomi migrano verso questi punti di contatto, formando piccoli ponti o "colli". Questa formazione di colli è il primo passo per creare una struttura veramente legata e coesa, che segna il primo aumento di resistenza.

Eliminazione dei Pori e Densificazione

Man mano che il processo continua, il trasferimento di materiale riempie i vuoti tra le particelle. La rete di pori si restringe gradualmente e viene eliminata, causando il restringimento dell'intero componente e il suo notevole aumento di densità. Questa densificazione è direttamente responsabile del miglioramento spettacolare delle prestazioni meccaniche.

L'Impatto Diretto sulle Proprietà Meccaniche

Le modifiche strutturali che si verificano durante la sinterizzazione hanno un effetto diretto e prevedibile sulle prestazioni del componente finale.

Aumento di Resistenza e Durezza

Un materiale più denso con meno pori ha una maggiore area trasversale per resistere ai carichi applicati. I legami forti e fusi tra le particelle impediscono che vengano strappate o spostate. Ciò si traduce direttamente in una maggiore resistenza alla trazione e una maggiore durezza.

Migliorata Resistenza all'Usura

L'aumento della durezza e la riduzione della porosità superficiale rendono il materiale molto più resistente all'abrasione e all'usura. Una superficie liscia e densa ha meno probabilità che le particelle vengano strappate dall'attrito, prolungando la vita operativa del componente.

Integrità Generale Migliorata

Creando una struttura unificata e coesa, la sinterizzazione assicura che le proprietà meccaniche siano coerenti in tutto il componente. Ciò elimina i punti deboli intrinseci di un compatto di polvere non sinterizzato, risultando in un materiale ingegneristico affidabile e prevedibile.

Comprendere i Compromessi Chiave

Sebbene la sinterizzazione sia un processo potente, la sua applicazione di successo richiede il controllo di diverse variabili critiche e la comprensione dei compromessi intrinseci.

L'Equilibrio tra Temperatura e Tempo

Le proprietà finali dipendono fortemente dalla temperatura e dalla durata della sinterizzazione. Calore o tempo insufficienti comporteranno una densificazione incompleta e scarse proprietà meccaniche. Al contrario, un calore eccessivo può portare a una crescita indesiderata dei grani, che a volte può rendere il materiale più fragile.

L'Inevitabilità del Ritiro

Poiché la sinterizzazione funziona eliminando i pori, il ritiro volumetrico è una parte fondamentale del processo. Questa variazione di dimensione deve essere calcolata con precisione e considerata nella progettazione iniziale del compatto verde per ottenere la geometria finale desiderata.

La Porosità Non È Sempre il Nemico

Sebbene la massima densità sia spesso l'obiettivo per le parti strutturali, alcune applicazioni richiedono una porosità controllata. Componenti come filtri o cuscinetti autolubrificanti si basano su una rete interconnessa di pori, che si ottiene interrompendo intenzionalmente il processo di sinterizzazione prima della completa densificazione.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

Il modo in cui si approccia la sinterizzazione dovrebbe essere dettato dal requisito principale del componente finale.

- Se la tua attenzione principale è la massima resistenza e durezza: Il tuo obiettivo è raggiungere la più alta densità possibile ottimizzando temperatura e tempo per eliminare quasi tutta la porosità.

- Se la tua attenzione principale sono le dimensioni finali precise: Il tuo obiettivo è controllare meticolosamente il ciclo di riscaldamento e le caratteristiche della polvere iniziale per garantire un ritiro prevedibile e ripetibile.

- Se la tua attenzione principale è la porosità controllata (ad esempio per la filtrazione): Il tuo obiettivo è incoraggiare un forte legame tra le particelle (formazione di colli) limitando attentamente il tempo e la temperatura per preservare una rete di pori aperti.

Padroneggiare il processo di sinterizzazione ti dà il controllo diretto sulla densità di un materiale e, quindi, sul suo destino meccanico finale.

Tabella Riassuntiva:

| Effetto della Sinterizzazione | Impatto sulla Proprietà Meccanica |

|---|---|

| Formazione di Colli e Legame | Aumenta la resistenza alla trazione e l'integrità strutturale |

| Eliminazione dei Pori | Migliora la durezza e la resistenza all'usura |

| Densificazione | Migliora la capacità di carico e la durabilità |

| Porosità Controllata | Consente la personalizzazione per filtri o parti autolubrificanti |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni meccaniche superiori? Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, su misura per le tue esigenze di ricerca e produzione di materiali. Sia che tu stia lavorando per ottenere la massima densità per componenti strutturali o una porosità controllata per applicazioni specializzate, le nostre soluzioni garantiscono precisione e affidabilità. Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di sinterizzazione del tuo laboratorio e aiutarti a raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?