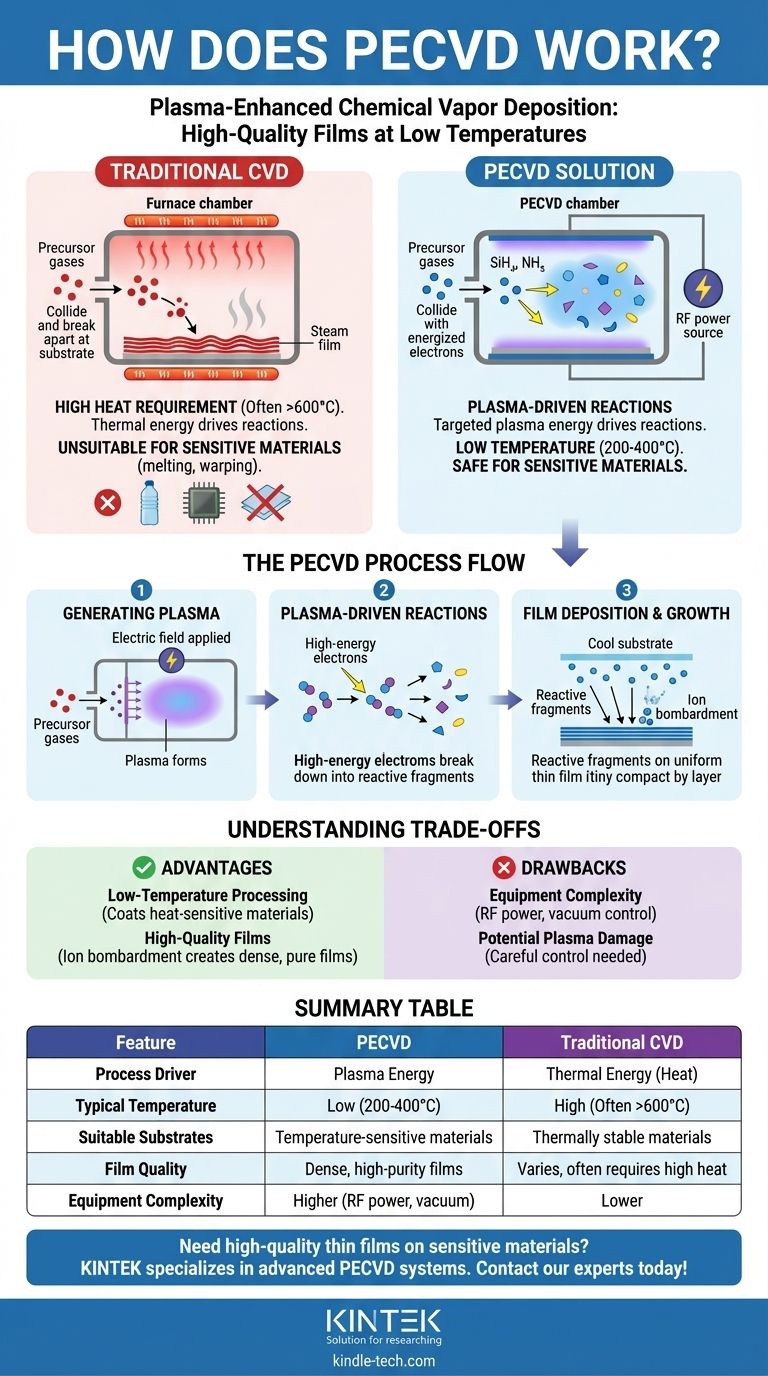

In sintesi, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo utilizzato per depositare film sottili di alta qualità su un substrato senza richiedere calore estremo. Funziona introducendo gas precursori in una camera a bassa pressione e quindi utilizzando un campo elettrico per accendere un plasma, che fornisce l'energia necessaria per guidare le reazioni chimiche che formano il film sulla superficie del substrato.

Il vantaggio fondamentale del PECVD è la sua capacità di bypassare i requisiti di alta temperatura della Deposizione Chimica da Vapore (CVD) tradizionale. Utilizzando un plasma ricco di energia anziché il calore, consente la creazione di film densi e puri su materiali che altrimenti verrebbero danneggiati o distrutti da un processo termico.

La limitazione della deposizione tradizionale

Per comprendere il valore del PECVD, dobbiamo prima esaminare il suo predecessore, la Deposizione Chimica da Vapore (CVD) convenzionale.

Il requisito di alto calore del CVD

In un processo CVD tradizionale, un substrato viene posto in una camera e riscaldato a temperature molto elevate, spesso diverse centinaia di gradi Celsius.

I gas precursori vengono quindi introdotti nella camera. Il calore intenso fornisce l'energia termica necessaria per rompere queste molecole di gas e innescare una reazione chimica sulla superficie del substrato, con conseguente formazione di un film sottile.

Il problema con il calore

Sebbene efficace, questa dipendenza dal calore elevato è un vincolo significativo. Rende il CVD tradizionale inadatto per la deposizione di film su materiali sensibili alla temperatura come plastiche, polimeri o alcuni componenti elettronici che si scioglierebbero, si deformerebbero o si degraderebbero.

Come il PECVD risolve il problema della temperatura

Il PECVD è stato progettato specificamente per superare questa barriera termica. Lo fa sostituendo il calore "brutale" con l'energia mirata di un plasma.

Fase 1: Generazione del plasma

Il processo inizia posizionando il substrato in una camera a vuoto. Gas precursori, come il silano (SiH₄) e l'ammoniaca (NH₃) per un film di nitruro di silicio, vengono introdotti a bassa pressione.

Un campo elettrico, tipicamente a radiofrequenza (RF), viene quindi applicato attraverso gli elettrodi nella camera. Questo campo energizza il gas, strappando elettroni dagli atomi e creando plasma—un gas ionizzato contenente una miscela di elettroni ad alta energia, ioni e specie radicaliche neutre.

Fase 2: Reazioni chimiche guidate dal plasma

Questo plasma è la chiave del processo. Gli elettroni ad alta energia collidono con le molecole del gas precursore, scomponendole in frammenti chimici altamente reattivi.

Fondamentalmente, questa dissociazione avviene a causa dell'energia degli elettroni, non della temperatura ambiente della camera. La camera stessa può rimanere a una temperatura molto più bassa (ad esempio, 200-400°C) rispetto al CVD tradizionale.

Fase 3: Deposizione e crescita del film

Questi frammenti reattivi si spostano quindi sulla superficie del substrato relativamente fredda. Una volta lì, reagiscono e si legano, costruendo gradualmente lo strato di film sottile desiderato strato dopo strato.

Ad esempio, nella produzione di celle solari, questo processo viene utilizzato per depositare un film di nitruro di silicio (SiNₓ) che agisce come rivestimento antiriflesso, migliorando l'efficienza della cella.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comporta una serie specifica di vantaggi e complessità che devono essere considerati.

Vantaggio: Elaborazione a bassa temperatura

Questo è il vantaggio principale. Il PECVD apre la possibilità di rivestire una vasta gamma di materiali sensibili al calore che sono incompatibili con il CVD termico.

Vantaggio: Film di alta qualità

L'ambiente del plasma offre un altro vantaggio: il bombardamento ionico. Man mano che il film cresce, viene costantemente bombardato dagli ioni del plasma. Questa azione compatta il film, portando a una maggiore densità e una migliore purezza rispetto ad altri metodi a bassa temperatura.

Svantaggio: Complessità dell'attrezzatura

Un sistema PECVD è più complesso di un semplice forno CVD termico. Richiede alimentatori RF o DC, reti di adattamento dell'impedenza e un controllo del vuoto più sofisticato per sostenere un plasma stabile, il che può aumentare i costi di attrezzatura e manutenzione.

Svantaggio: Potenziale danno da plasma

Mentre la bassa temperatura previene i danni termici, il bombardamento ionico ad alta energia può talvolta essere un'arma a doppio taglio. Se non controllato attentamente, può causare danni fisici (sputtering) al substrato o al film in crescita, o introdurre stress.

Fare la scelta giusta per la tua applicazione

La scelta della tecnica di deposizione corretta dipende interamente dal materiale del substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Il PECVD è la scelta definitiva rispetto ai metodi ad alta temperatura come il CVD termico.

- Se il tuo obiettivo principale è ottenere un'alta densità del film a basse temperature: La deposizione assistita da ioni nel PECVD offre un netto vantaggio per la creazione di film robusti e di alta qualità.

- Se il tuo obiettivo principale è la minimizzazione dei costi per materiali termicamente stabili: Il CVD termico tradizionale può essere un'opzione più semplice ed economica se il tuo substrato può sopportare il calore elevato.

In definitiva, la scelta del PECVD è una decisione strategica per consentire rivestimenti ad alte prestazioni su materiali che il calore altrimenti proibirebbe.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD tradizionale |

|---|---|---|

| Driver del processo | Energia del plasma | Energia termica (calore) |

| Temperatura tipica | Bassa (200-400°C) | Alta (spesso >600°C) |

| Substrati idonei | Materiali sensibili alla temperatura (es. polimeri, elettronica) | Materiali termicamente stabili |

| Qualità del film | Film densi, di elevata purezza | Varia, ma può richiedere calore elevato per la qualità |

| Complessità dell'attrezzatura | Maggiore (potenza RF, controllo del vuoto) | Minore |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per soddisfare le tue specifiche esigenze di ricerca e produzione. Le nostre soluzioni ti consentono di ottenere una qualità del film superiore senza il rischio di danni termici. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide di deposizione di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile