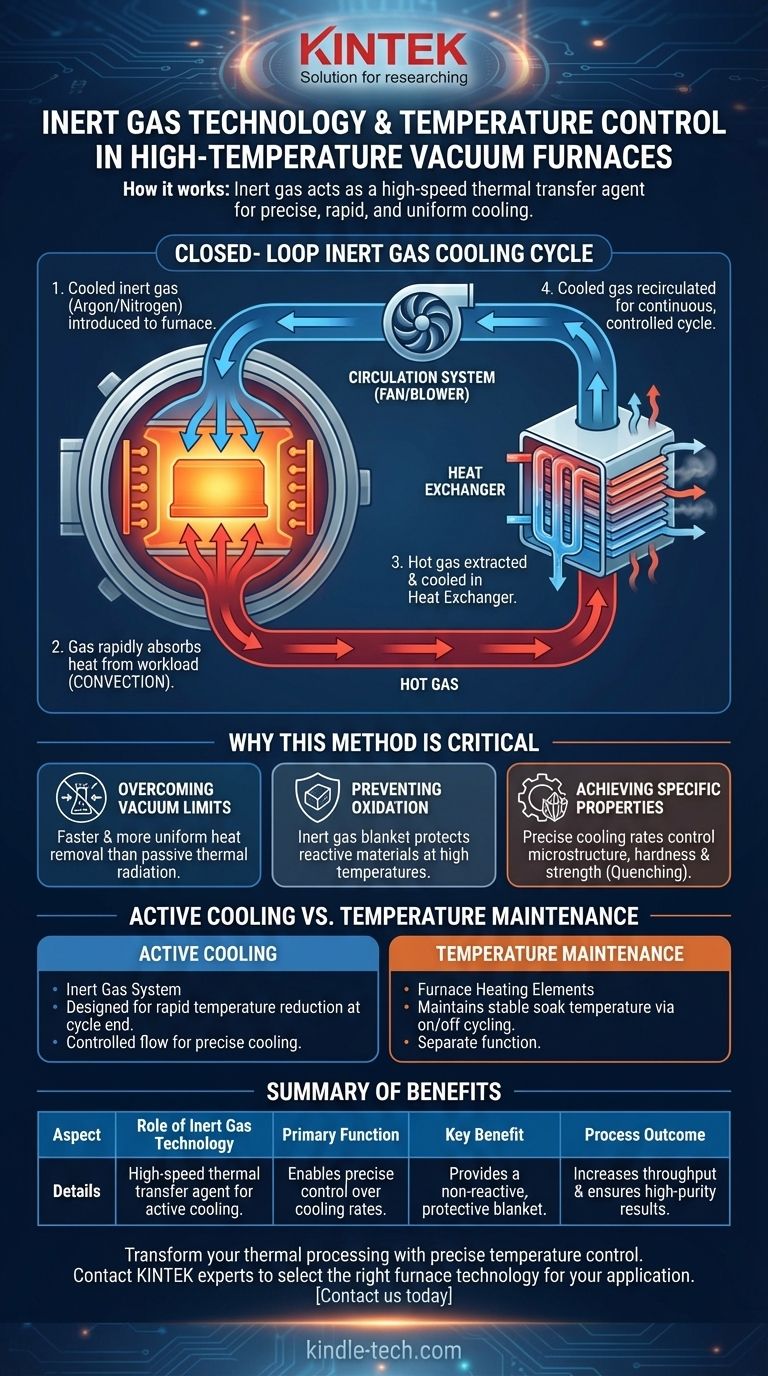

In breve, la tecnologia a gas inerte controlla la temperatura agendo come un agente di trasferimento termico ad alta velocità. Un sistema di circolazione introduce gas inerte raffreddato nella zona calda del forno. Questo gas assorbe rapidamente il calore dal carico attraverso la convezione, viene quindi estratto, raffreddato da uno scambiatore di calore e ricircolato, creando un ciclo di raffreddamento continuo e controllato con precisione.

La funzione principale del gas inerte in un forno ad alta temperatura non è solo prevenire l'ossidazione, ma consentire un raffreddamento rapido, uniforme e controllabile, un'impresa impossibile da ottenere tramite irraggiamento nel vuoto o con aria reattiva.

La meccanica del raffreddamento a convezione forzata

Per capire come funziona, è meglio pensare al gas inerte come a un nastro trasportatore per il calore. Il sistema è progettato per rimuovere il calore dalla camera del forno nel modo più efficiente possibile.

I componenti chiave

Il sistema si basa su tre elementi critici che lavorano in concerto:

- Gas inerte: Tipicamente Argon o Azoto, scelto perché non reagisce chimicamente con il carico caldo. Serve come mezzo per il trasferimento di calore.

- Scambiatore di calore: Questo dispositivo, spesso raffreddato ad acqua, è la destinazione del calore. Rimuove l'energia termica dal gas prima che venga reimmesso nel forno.

- Sistema di circolazione: Una potente ventola o un soffiatore viene utilizzato per spostare il gas inerte attraverso questo circuito chiuso, dallo scambiatore di calore al forno e viceversa.

Il ciclo di raffreddamento passo dopo passo

Il processo è un ciclo continuo. Una volta completato il ciclo di riscaldamento e iniziato il raffreddamento, il sistema viene attivato.

Il gas inerte raffreddato viene immesso forzatamente nella camera calda. Fluisce sul prodotto e sui materiali refrattari del forno, assorbendo la loro energia termica in modo molto più efficace della radiazione passiva.

Questo gas, ora caldo, viene immediatamente estratto dalla camera e convogliato attraverso lo scambiatore di calore, dove il suo calore viene allontanato (ad esempio, nell'acqua di raffreddamento).

Il gas, ora raffreddato, viene quindi reimmesso nel forno per assorbire altro calore. La velocità di questo ciclo è gestita da una valvola che controlla la portata del gas, dando agli operatori un controllo preciso sulla curva di raffreddamento.

Perché questo metodo è fondamentale

L'uso del gas inerte non è solo un'opzione; per molti processi di materiali avanzati, è un requisito. Le ragioni vanno ben oltre la semplice riduzione della temperatura.

Superare i limiti del vuoto

In un vuoto puro, l'unico modo per un oggetto di raffreddarsi è attraverso la radiazione termica. Questo processo è lento, non uniforme e diventa meno efficiente man mano che l'oggetto si raffredda. Il gas inerte introduce la convezione forzata, un metodo di rimozione del calore drasticamente più veloce e uniforme.

Prevenire l'ossidazione e la contaminazione

Ad alte temperature, molti materiali avanzati, metalli e leghe sono altamente reattivi con l'ossigeno. L'introduzione di aria causerebbe istantaneamente un'ossidazione distruttiva. Un gas inerte fornisce una copertura protettiva e non reattiva attorno al carico durante l'intero processo di riscaldamento e raffreddamento.

Ottenere proprietà specifiche dei materiali

La microstruttura finale e le proprietà fisiche (come durezza e resistenza) di molte leghe sono determinate dalla velocità con cui vengono raffreddate. Questo raffreddamento controllato, spesso chiamato tempra, è possibile solo quando si può gestire con precisione la velocità di estrazione del calore. La portata variabile di un sistema a gas inerte fornisce questa esatta capacità.

Comprendere il ruolo del sistema

È fondamentale distinguere tra due diverse funzioni di controllo della temperatura in un forno.

Raffreddamento attivo vs. Mantenimento della temperatura

Il sistema a gas inerte è un meccanismo di raffreddamento attivo progettato per una rapida riduzione della temperatura alla fine di un ciclo.

Il controllo primario della temperatura del forno per mantenere un setpoint è diverso. Come descritto da semplici indicatori on/off, quel sistema energizza e de-energizza gli elementi riscaldanti per mantenere una temperatura stabile durante la fase di ammollo. Questi sono due sistemi separati per due lavori diversi.

Compromessi intrinseci

Il compromesso principale è la complessità e il costo. Un sistema di tempra a gas inerte richiede una potente ventola di circolazione sigillata, un'ampia tubazione, un grande scambiatore di calore e una fornitura di gas ad alta purezza. Ciò aggiunge costi di capitale e operativi significativi rispetto a un forno che si raffredda solo passivamente.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno con raffreddamento a gas inerte dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza e priva di ossigeno: Un'atmosfera di gas inerte è essenziale per prevenire l'ossidazione e la contaminazione durante l'intero ciclo termico.

- Se il tuo obiettivo principale è il throughput di produzione: La tempra a gas inerte può ridurre i tempi di raffreddamento da molte ore a meno di un'ora, aumentando drasticamente il numero di cicli che un forno può eseguire al giorno.

- Se il tuo obiettivo principale è ottenere specifiche proprietà metallurgiche: Le velocità di raffreddamento precise e regolabili fornite da un sistema a flusso di gas variabile sono non negoziabili per processi come la tempra, la ricottura o la brasatura che dipendono da una curva di raffreddamento specifica.

In definitiva, la tecnologia a gas inerte ti offre un comando attivo sull'ambiente termico, trasformando la fase di raffreddamento da un'attesa passiva a una fase di processo controllata e critica.

Tabella riassuntiva:

| Aspetto | Ruolo della tecnologia a gas inerte |

|---|---|

| Funzione primaria | Agisce come agente di trasferimento termico ad alta velocità per il raffreddamento attivo. |

| Beneficio chiave | Consente un controllo preciso delle velocità di raffreddamento per specifiche proprietà dei materiali. |

| Atmosfera | Fornisce una copertura protettiva e non reattiva per prevenire l'ossidazione. |

| Risultato del processo | Aumenta il throughput di produzione e garantisce risultati ad alta purezza. |

Pronto a trasformare la tua lavorazione termica con un controllo preciso della temperatura?

In KINTEK, siamo specializzati in attrezzature di laboratorio avanzate, inclusi forni sottovuoto ad alta temperatura con sistemi di tempra a gas inerte. Sia che il tuo obiettivo sia ottenere specifiche proprietà metallurgiche, aumentare il throughput di produzione o garantire una lavorazione priva di contaminazione, le nostre soluzioni sono progettate per soddisfare le tue esigenze esatte.

Lascia che i nostri esperti ti aiutino a selezionare la giusta tecnologia di forno per la tua applicazione. Contattaci oggi stesso per discutere del tuo progetto e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo