In sostanza, il trattamento termico è un processo controllato di riscaldamento e raffreddamento di un materiale, molto spesso un metallo, per alterarne deliberatamente la microstruttura interna. Questa manipolazione dissolve, riorganizza e fa precipitare elementi all'interno del reticolo cristallino del materiale, modificando fondamentalmente la dimensione, la forma e la composizione dei suoi grani interni. Queste modifiche microscopiche sono direttamente responsabili dei cambiamenti macroscopici nelle proprietà meccaniche come durezza, resistenza e duttilità.

Lo scopo fondamentale del trattamento termico non è semplicemente riscaldare il metallo, ma navigare con precisione il compromesso tra durezza e fragilità. Controllando il ciclo termico, si sta facendo una scelta deliberata sulla struttura atomica finale del materiale, adattandone le prestazioni a uno scopo ingegneristico specifico.

Le basi: trasformazioni di fase nell'acciaio

Per comprendere l'effetto del trattamento termico, è necessario prima capire come si comporta l'acciaio ad alte temperature. L'intero processo dipende da una trasformazione di fase critica.

Austenite: il punto di partenza

Quando si riscalda l'acciaio al di sopra della sua temperatura critica (tipicamente tra 727°C e 912°C, a seconda del contenuto di carbonio), la sua struttura cristallina cambia. Gli atomi di ferro si riorganizzano in un reticolo cubico a facce centrate (FCC) noto come austenite.

La caratteristica più importante dell'austenite è la sua capacità di dissolvere una quantità significativa di carbonio. Ciò crea una soluzione solida uniforme a fase singola, "ripristinando" efficacemente la microstruttura e preparandola per la trasformazione.

Il ruolo critico della velocità di raffreddamento

La microstruttura che si forma quando l'acciaio si raffredda dallo stato austenitico dipende quasi interamente da una variabile: la velocità di raffreddamento.

La velocità di raffreddamento determina quanto tempo hanno gli atomi di carbonio per muoversi, o diffondere, fuori dal reticolo cristallino del ferro per formare nuove strutture. Questo è il meccanismo centrale che il trattamento termico controlla.

Processi chiave e microstrutture risultanti

Diverse velocità di raffreddamento producono microstrutture distinte, ognuna con un insieme unico di proprietà meccaniche.

Ricottura (Raffreddamento Lento): Creare morbidezza e duttilità

Raffreddando l'acciaio molto lentamente (ad esempio, lasciandolo in un forno spento), agli atomi viene concesso il massimo tempo per diffondersi nel loro stato a energia più bassa e più stabile.

Questo processo si traduce in una microstruttura chiamata perlite grossolana, che è una struttura a strati di ferrite morbida e cementite (carburo di ferro) dura. L'acciaio ricotto è morbido, molto duttile e facile da lavorare, il che lo rende ideale per preparare un materiale per ulteriori operazioni di formatura.

Normalizzazione (Raffreddamento ad Aria): Raffinazione della struttura del grano

La normalizzazione prevede il raffreddamento dell'acciaio in aria calma, che è più veloce del raffreddamento in forno ma molto più lento della tempra.

Questa velocità di raffreddamento intermedia produce perlite fine. La struttura è simile a quella della ricottura, ma i grani più fini comportano una maggiore resistenza e durezza pur mantenendo una buona duttilità. Viene spesso utilizzata per creare una struttura interna più uniforme.

Tempra (Raffreddamento Rapido): Ottenere la massima durezza

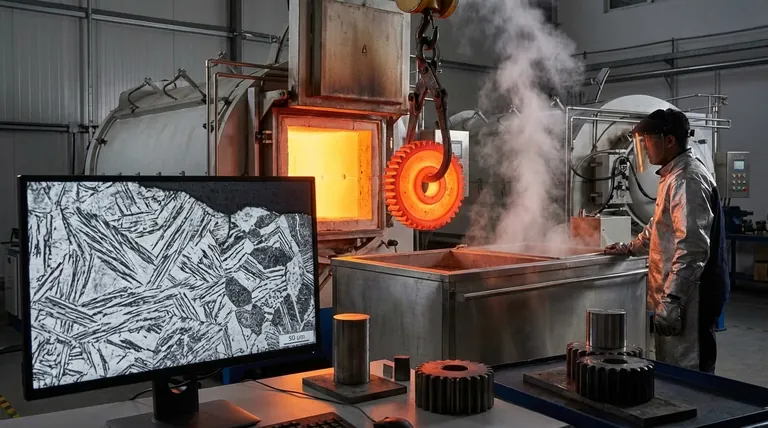

La tempra è il processo di raffreddamento del materiale estremamente rapido immergendolo in un mezzo come acqua, salamoia o olio.

Questo raffreddamento rapido non lascia agli atomi di carbonio disciolti il tempo di diffondere fuori dal reticolo. Il carbonio rimane intrappolato, distorcendo la struttura cristallina in una forma tetragonale a corpo centrato (BCT) nota come martensite. La martensite è eccezionalmente dura e resistente, ma anche estremamente fragile.

Rinvenimento (Riscaldamento dopo la Tempra): Ripristinare la tenacità

Un componente realizzato in martensite pura è spesso troppo fragile per un uso pratico; potrebbe rompersi sotto impatto. Il rinvenimento è un trattamento termico secondario eseguito dopo la tempra.

Il pezzo viene riscaldato a una temperatura precisa al di sotto del punto critico e mantenuto lì. Ciò consente ad alcuni atomi di carbonio intrappolati di precipitare, alleviando le sollecitazioni interne e trasformando la martensite fragile in una struttura più raffinata chiamata martensite rinvenuta. Questo processo riduce leggermente la durezza ma aumenta drasticamente la tenacità e la duttilità.

Comprendere i compromessi

Il trattamento termico non consiste mai nel raggiungere una singola proprietà in isolamento. È sempre un gioco di equilibrio.

Il prezzo della durezza

La ricerca della massima durezza attraverso la tempra porta invariabilmente alla massima fragilità. Una lima in acciaio martensitico è eccellente per tagliare altri metalli, ma si spezzerà se si tenta di piegarla. Questa relazione inversa è il compromesso più fondamentale in metallurgia.

La necessità della tenacità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. Per componenti come ingranaggi, alberi o bulloni strutturali, la tenacità è spesso più critica della durezza assoluta. Un ingranaggio fragile si frantumerebbe al primo carico d'urto, mentre un ingranaggio tenace durerebbe anni di servizio.

Rinvenimento: il compromesso ingegnerizzato

Il rinvenimento è lo strumento più comune per gestire questo compromesso. Selezionando attentamente la temperatura di rinvenimento, un ingegnere può impostare l'esatto equilibrio di durezza e tenacità richiesto per un'applicazione, sacrificando una piccola quantità di resistenza all'usura per ottenere una grande quantità di resistenza all'impatto.

Abbinare il processo all'obiettivo ingegneristico

Il trattamento termico corretto non è universale; è dettato interamente dalla funzione prevista del componente.

- Se la tua attenzione principale è la massima lavorabilità o formabilità: Scegli la ricottura completa per produrre la microstruttura più morbida e duttile (perlite grossolana).

- Se la tua attenzione principale è una struttura del grano uniforme e raffinata con proprietà bilanciate: Utilizza la normalizzazione per un miglioramento economicamente vantaggioso della resistenza e della consistenza.

- Se la tua attenzione principale è una durezza estrema e una resistenza all'usura: Devi temprare per formare la martensite, ma quasi sempre richiede una fase di rinvenimento successiva per essere utile.

- Se la tua attenzione principale è creare un componente tenace e durevole in grado di resistere agli urti: La combinazione di tempra seguita da rinvenimento è il percorso definitivo per ottenere elevata resistenza con la tenacità necessaria.

In definitiva, padroneggiare il trattamento termico significa capire come manipolare deliberatamente la struttura atomica di un metallo per produrre un materiale perfettamente ingegnerizzato per il suo scopo.

Tabella riassuntiva:

| Processo | Velocità di raffreddamento | Microstruttura risultante | Proprietà chiave |

|---|---|---|---|

| Ricottura | Molto Lenta (Raffreddamento in Forno) | Perlite Grossolana | Morbido, Duttile, Lavorabile |

| Normalizzazione | Moderata (Raffreddamento ad Aria) | Perlite Fine | Resistenza e Duttilità Bilanciate |

| Tempra | Molto Veloce (Acqua/Olio) | Martensite | Estremamente Duro, Resistente, Fragile |

| Rinvenimento | Riscaldamento dopo la Tempra | Martensite Rinvenuta | Tenace, Durevole, Meno Fragile |

Pronto a progettare i tuoi materiali per le massime prestazioni?

Comprendere la scienza del trattamento termico è il primo passo. Applicarlo con precisione nel tuo laboratorio è ciò che produce risultati. L'attrezzatura giusta è fondamentale per controllare i cicli termici che definiscono la microstruttura e le proprietà finali del tuo materiale.

KINTEK è il tuo partner nella precisione. Siamo specializzati in forni da laboratorio di alta qualità e apparecchiature per la lavorazione termica, aiutando ricercatori e ingegneri nelle scienze dei materiali, nella metallurgia e nella produzione a ottenere risultati coerenti e affidabili.

Lascia che ti aiutiamo a padroneggiare il compromesso tra durezza e tenacità. Che tu abbia bisogno di un forno per la ricottura, studi di tempra o rinvenimento di precisione, le nostre soluzioni sono progettate per accuratezza e ripetibilità.

Contatta oggi stesso i nostri esperti di lavorazione termica per discutere la tua applicazione specifica e trovare l'attrezzatura perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Il biochar può essere prodotto tramite pirolisi? Sì, è il metodo principale per biochar di alta qualità

- Qual è la temperatura alla base dell'altoforno? Svelare il cuore della produzione del ferro

- Qual è la differenza tra forno a lotto e forno continuo? Scegli lo strumento giusto per la tua produzione

- Dove viene utilizzata la sinterizzazione laser? Dall'aerospaziale agli impianti medici

- Quali sono gli effetti della temperatura nel processo di lavorazione dei metalli? Padroneggiare Resistenza, Duttilità e Microstruttura

- A cosa serve un rotavapor? Ottieni un'evaporazione rapida e delicata del solvente per il tuo laboratorio

- Qual è la temperatura di sinterizzazione di un forno? La chiave specifica del materiale per risultati perfetti

- Cos'è il processo HIP nella metallurgia delle polveri? Ottenere piena densità e proprietà dei materiali superiori