L'evaporazione a fascio di elettroni è un processo di deposizione fisica da vapore (PVD) che utilizza un flusso focalizzato di elettroni ad alta energia per vaporizzare un materiale sorgente all'interno di una camera ad alto vuoto. Questo riscaldamento intenso e localizzato trasforma il materiale in vapore, che poi viaggia e si condensa su un substrato, formando un film sottile eccezionalmente puro e denso.

La sfida principale nella produzione di film sottili è depositare un materiale puro senza contaminarlo o danneggiare il substrato. L'evaporazione a fascio di elettroni risolve questo problema utilizzando un fascio di elettroni controllato con precisione come "bisturi" di calore, mirando solo al materiale sorgente e garantendo un ambiente di deposizione ultra-pulito.

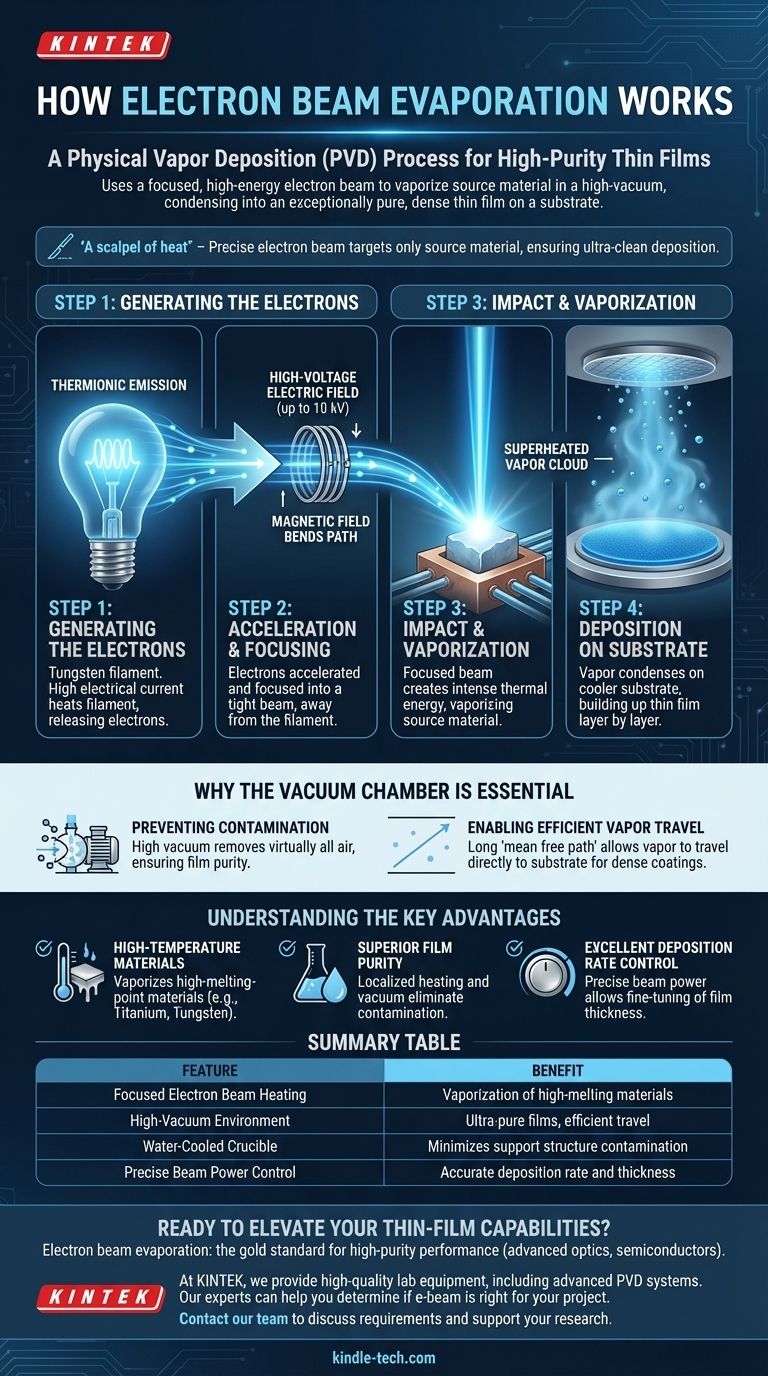

Il meccanismo centrale: dall'elettrone al film

Per comprendere come funziona il processo, è meglio suddividerlo in quattro fasi distinte e sequenziali. Ogni fase è fondamentale per ottenere un rivestimento finale di alta qualità.

Fase 1: Generazione degli elettroni

Il processo inizia con un filamento di tungsteno, noto come catodo. Una forte corrente elettrica viene fatta passare attraverso questo filamento, facendolo riscaldare in modo significativo.

Questo calore intenso conferisce agli elettroni presenti nel tungsteno energia sufficiente per fuoriuscire dalla sua superficie, un fenomeno noto come emissione termoionica.

Fase 2: Accelerazione e focalizzazione

Una volta liberata, la nuvola di elettroni viene accelerata verso il materiale sorgente da un potente campo elettrico ad alta tensione, spesso fino a 10 kV.

Un campo magnetico attentamente configurato devia quindi il percorso di questi elettroni ad alta velocità, focalizzandoli in un fascio stretto e preciso. Ciò impedisce al filamento caldo di trovarsi sulla linea di vista diretta del materiale che evapora, prolungandone la vita e riducendo la contaminazione.

Fase 3: Impatto e vaporizzazione

Il fascio di elettroni focalizzato colpisce la superficie del materiale sorgente, che è alloggiato in un crogiolo o focolare in rame raffreddato ad acqua.

All'impatto, l'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica. Questo crea un punto piccolo e surriscaldato sul materiale, facendolo fondere e poi evaporare o sublimare direttamente da solido a gas.

Fase 4: Deposizione sul substrato

La nuvola di vapore risultante si espande dalla sorgente e viaggia attraverso la camera a vuoto.

Quando gli atomi o le molecole di vapore raggiungono la superficie più fredda del substrato, si ricondensano in uno stato solido, costruendo gradualmente lo strato di film sottile desiderato strato dopo strato.

Perché la camera a vuoto è essenziale

L'intero processo avviene in alto vuoto per due motivi critici che influiscono direttamente sulla qualità del film finale.

Prevenire la contaminazione

Un alto vuoto rimuove virtualmente tutte le molecole d'aria, come ossigeno e azoto, dalla camera. Ciò assicura che il materiale vaporizzato non reagisca con gas indesiderati durante il suo percorso verso il substrato, ottenendo un film di purezza eccezionalmente elevata.

Consentire un viaggio efficiente del vapore

Nel vuoto, ci sono pochissime molecole con cui gli atomi di vapore possono collidere. Ciò crea un "cammino libero medio" lungo, consentendo al materiale di viaggiare in linea retta dalla sorgente al substrato, il che è essenziale per creare rivestimenti densi e uniformi.

Comprendere i vantaggi chiave

L'evaporazione a fascio di elettroni viene scelta rispetto ad altri metodi di deposizione per le sue capacità uniche e l'alta qualità dei film che produce.

Vantaggio: materiali ad alta temperatura

L'energia focalizzata del fascio di elettroni è così intensa che può vaporizzare materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche. Questi materiali spesso non possono essere depositati utilizzando tecniche di evaporazione termica più semplici.

Vantaggio: purezza del film superiore

Poiché il fascio di elettroni riscalda solo il materiale sorgente e non il crogiolo stesso (che è attivamente raffreddato ad acqua), la contaminazione da parte della struttura di supporto è virtualmente eliminata. Ciò, unito all'alto vuoto, porta ad alcuni dei film più puri possibili.

Vantaggio: eccellente controllo del tasso di deposizione

La potenza del fascio di elettroni può essere controllata con precisione, consentendo una messa a punto del tasso di evaporazione del materiale. Ciò conferisce agli operatori un controllo eccezionale sullo spessore e sulla crescita del film sottile.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dai requisiti del materiale e dagli obiettivi di prestazione.

- Se la tua attenzione principale è la deposizione di materiali ad alto punto di fusione come titanio o tungsteno: L'evaporazione a fascio di elettroni è uno dei metodi più efficaci e affidabili disponibili.

- Se la tua attenzione principale è ottenere la massima purezza del film possibile per applicazioni ottiche o elettroniche: Il riscaldamento pulito e localizzato e l'ambiente ad alto vuoto lo rendono la scelta superiore.

- Se hai bisogno di un controllo preciso sullo spessore del film e sulla velocità di deposizione: Il controllo preciso della potenza del fascio ti dà la capacità di gestire la crescita del film con elevata precisione.

In definitiva, l'evaporazione a fascio di elettroni è un potente processo di produzione per la creazione di rivestimenti ad alte prestazioni che semplicemente non sono ottenibili con altri metodi.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento a fascio di elettroni focalizzato | Consente la vaporizzazione di materiali ad alto punto di fusione come tungsteno e ceramiche. |

| Ambiente ad alto vuoto | Garantisce film ultra-puri prevenendo la contaminazione e consentendo un viaggio efficiente del vapore. |

| Crogiolo raffreddato ad acqua | Minimizza la contaminazione dalla struttura di supporto del materiale sorgente. |

| Controllo preciso della potenza del fascio | Consente un controllo accurato del tasso di deposizione e dello spessore finale del film. |

Pronto a migliorare le tue capacità di deposizione di film sottili?

L'evaporazione a fascio di elettroni è il punto di riferimento per le applicazioni che richiedono i più alti livelli di purezza e prestazioni, dall'ottica avanzata ai componenti dei semiconduttori.

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio di alta qualità, inclusi sistemi PVD avanzati, per soddisfare le esigenze precise del tuo laboratorio. I nostri esperti possono aiutarti a determinare se l'evaporazione a fascio di elettroni è la soluzione giusta per il tuo progetto e fornirti le apparecchiature affidabili di cui hai bisogno per avere successo.

Contatta oggi il nostro team per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni