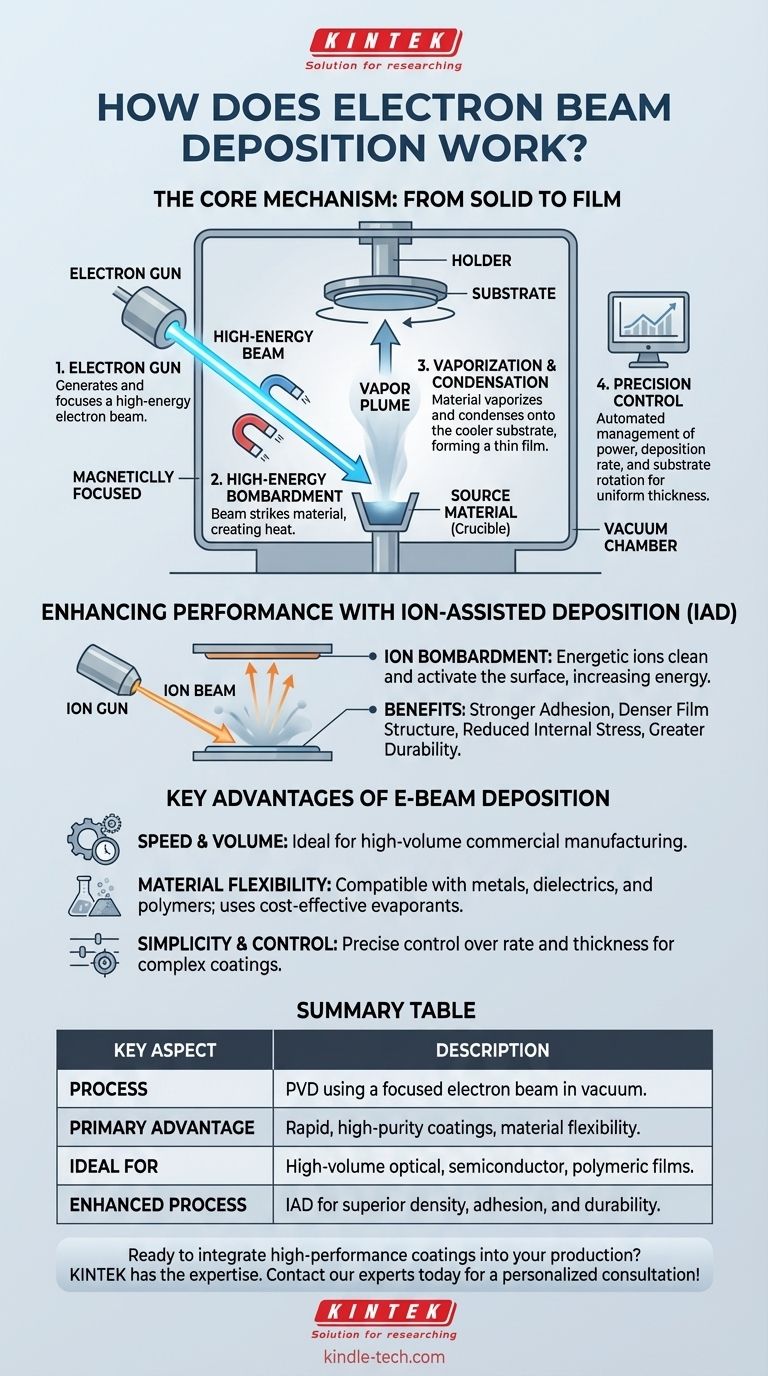

Nella sua essenza, la deposizione a fascio di elettroni è una tecnica di deposizione fisica da vapore (PVD) in cui un fascio intenso e focalizzato di elettroni riscalda un materiale sorgente in una camera ad alto vuoto. Questa energia fa vaporizzare il materiale e il vapore risultante viaggia attraverso il vuoto per condensarsi su un substrato più freddo, formando un film sottile altamente puro e uniforme. Questo processo è governato da un controllo computerizzato di precisione su fattori come il livello di vuoto, il riscaldamento e la rotazione del substrato per ottenere spessori di rivestimento esatti.

Il vero valore della deposizione a fascio di elettroni risiede nella sua combinazione di velocità, flessibilità dei materiali e precisione. Eccelle nella creazione rapida di rivestimenti ottici e polimerici di alta qualità, offrendo un netto vantaggio nelle applicazioni commerciali ad alto volume dove sia le prestazioni che l'efficienza dei costi sono fondamentali.

Il Meccanismo Fondamentale: Dal Solido al Film

Per comprendere la deposizione a fascio di elettroni, è meglio scomporla in una sequenza di eventi fisici distinti che si verificano all'interno della camera a vuoto.

Il Cannone Elettronico

Il processo inizia con un cannone elettronico, che genera un fascio di elettroni ad alta energia. Questo fascio viene quindi guidato magneticamente e focalizzato con estrema precisione su un piccolo crogiolo contenente il materiale sorgente che si desidera depositare.

Bombardamento ad Alta Energia

All'interno dell'ambiente ad alto vuoto, il fascio di elettroni focalizzato colpisce il materiale sorgente, spesso in forma granulare o in polvere. L'energia cinetica degli elettroni viene istantaneamente convertita in energia termica, riscaldando rapidamente il materiale fino al suo punto di vaporizzazione.

Vaporizzazione e Condensazione

Mentre il materiale sorgente vaporizza, i suoi atomi o molecole viaggiano in linea retta attraverso il vuoto. Alla fine colpiscono il substrato più freddo (come una lente ottica o un wafer di silicio) che è strategicamente posizionato sopra la sorgente. Al contatto, il vapore si condensa nuovamente in uno stato solido, costruendo strato su strato per formare un film sottile.

Controllo di Precisione

L'intero processo è strettamente controllato. I computer monitorano e regolano la potenza del fascio di elettroni per gestire la velocità di deposizione, mentre il substrato viene spesso ruotato per garantire che il film finale abbia uno spessore uniforme e predefinito su tutta la sua superficie.

Migliorare le Prestazioni con la Deposizione Assistita da Ioni

Per applicazioni che richiedono una qualità del film superiore, il processo standard E-beam può essere aumentato con un fascio ionico, una tecnica nota come Deposizione Assistita da Ioni (IAD).

Il Ruolo del Fascio Ionico

In una configurazione IAD, un cannone ionico separato bombarda la superficie del substrato con ioni energetici, tipicamente prima e durante il processo di deposizione.

Attivazione e Pulizia della Superficie

Questo bombardamento ionico ha uno scopo critico: pulisce il substrato spruzzando via i contaminanti e aumenta l'energia superficiale. Questo crea una superficie altamente attivata che è molto più ricettiva al materiale in deposizione.

Film Più Densi e Robusti

Il risultato è un significativo miglioramento della qualità del film. L'energia aggiuntiva dagli ioni porta a una maggiore adesione, una struttura del film più densa e una riduzione dello stress interno. Questi rivestimenti sono più robusti e durevoli di quelli prodotti solo con E-beam.

Comprendere i Vantaggi Chiave

La deposizione a fascio di elettroni non è l'unico metodo PVD, ma presenta diversi vantaggi che la rendono la scelta preferita per applicazioni specifiche, soprattutto se confrontata con tecniche come lo sputtering a magnetron.

Vantaggio: Velocità e Volume

La deposizione E-beam procede più rapidamente in scenari batch. Questa efficienza la rende una soluzione ideale per la produzione commerciale ad alto volume dove la produttività è una preoccupazione primaria.

Vantaggio: Flessibilità dei Materiali

La tecnica è compatibile con una vasta gamma di materiali, inclusi metalli, dielettrici e persino polimeri. I materiali sorgente, o evaporanti, sono spesso meno costosi dei target specializzati richiesti per lo sputtering a magnetron.

Vantaggio: Semplicità e Controllo

Sebbene la fisica sia complessa, il principio operativo è relativamente semplice e flessibile. Consente un controllo preciso sulla velocità di deposizione e sullo spessore del film risultante, il che è cruciale per la creazione di complessi rivestimenti ottici interferenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di deposizione giusta dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiale e volume di produzione.

- Se il tuo obiettivo principale è la produzione di rivestimenti ottici ad alto volume: la deposizione E-beam è una scelta leader grazie alla sua rapida elaborazione batch e alla versatilità dei materiali.

- Se il tuo obiettivo principale è ottenere la massima adesione e durata del film: dovresti specificare un processo E-beam migliorato con la Deposizione Assistita da Ioni (IAD).

- Se il tuo obiettivo principale è l'approvvigionamento economico per una vasta gamma di materiali: la capacità dell'E-beam di utilizzare evaporanti meno costosi offre un significativo vantaggio economico rispetto ai metodi basati su target.

In definitiva, la deposizione a fascio di elettroni offre uno strumento potente e versatile per l'ingegneria di film sottili precisi e ad alte prestazioni su larga scala.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) che utilizza un fascio di elettroni focalizzato per vaporizzare un materiale sorgente in un vuoto. |

| Vantaggio Primario | Rapida deposizione di rivestimenti ad alta purezza con eccellente flessibilità dei materiali. |

| Ideale Per | Produzione ad alto volume di rivestimenti ottici, strati semiconduttori e film polimerici. |

| Processo Migliorato | Deposizione Assistita da Ioni (IAD) per una densità, adesione e durata del film superiori. |

Pronto a integrare rivestimenti ad alte prestazioni nella tua produzione?

La deposizione a fascio di elettroni è una soluzione potente per creare film sottili precisi e ad alta purezza su larga scala. Sia che il tuo progetto richieda una rapida elaborazione batch per componenti ottici o la maggiore durata della Deposizione Assistita da Ioni, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Discutiamo come le nostre attrezzature e i nostri materiali di consumo da laboratorio possono ottimizzare i tuoi processi di film sottile. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura