Nella sua essenza, la carburazione è un processo di tempra superficiale che infonde carbonio nella superficie di un pezzo in acciaio a basso tenore di carbonio. Ciò si ottiene riscaldando l'acciaio in un ambiente ricco di carbonio, permettendo agli atomi di carbonio di diffondersi nella superficie, e quindi raffreddandolo rapidamente (tempra). Questa tempra finale blocca il carbonio nella struttura cristallina dell'acciaio, creando un guscio esterno estremamente duro e resistente all'usura, lasciando il nucleo interno tenace e duttile.

L'obiettivo fondamentale della carburazione non è solo rendere l'acciaio più duro, ma creare un componente composito da un singolo pezzo di metallo: uno con una superficie dura e resistente all'usura e un nucleo tenace e resistente alla frattura.

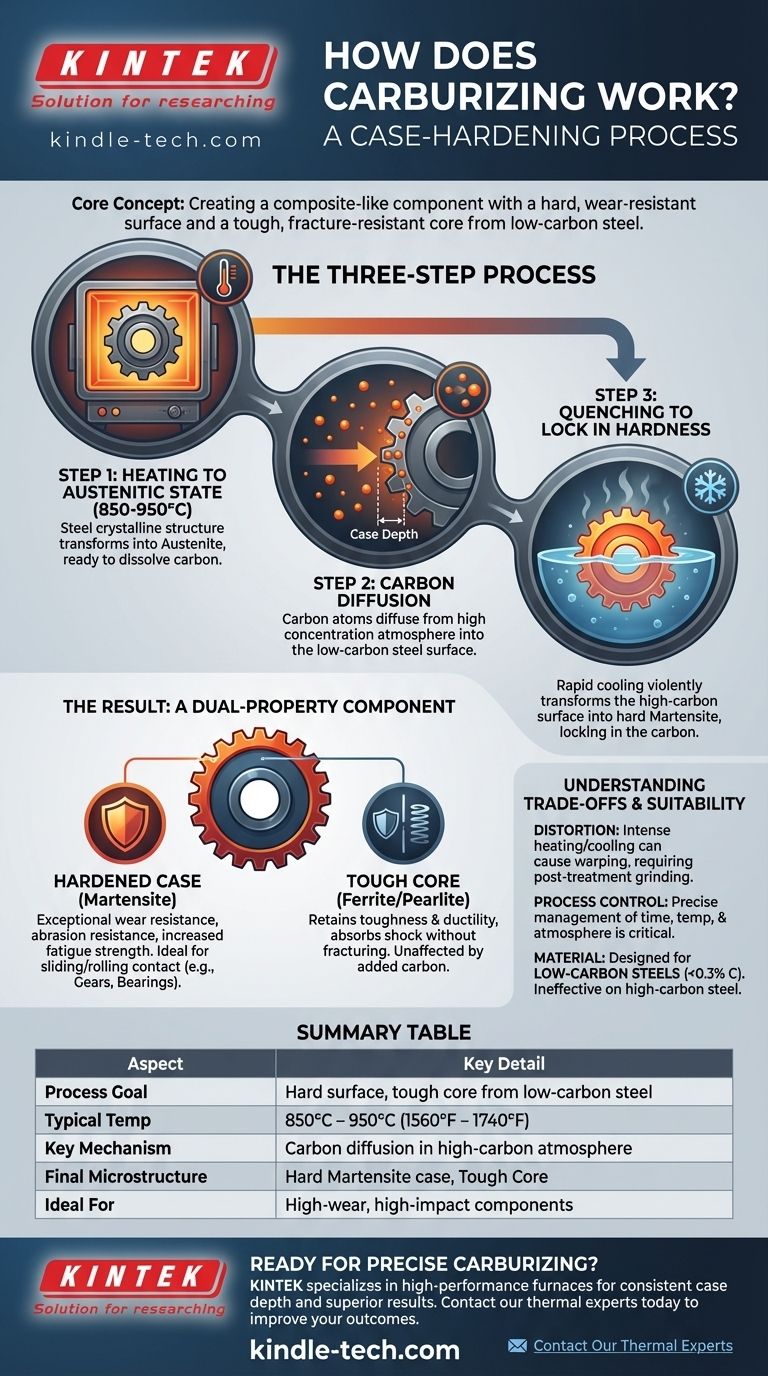

La scienza dietro la carburazione: un processo in tre fasi

La carburazione è una trasformazione metallurgica attentamente controllata. L'intero processo si basa sulla capacità unica dell'acciaio di cambiare la sua struttura atomica ad alte temperature.

Fase 1: Riscaldamento allo stato austenitico

Innanzitutto, il componente in acciaio a basso tenore di carbonio viene posto all'interno di un forno sigillato e riscaldato ad alta temperatura, tipicamente tra 850°C e 950°C (1560°F e 1740°F).

A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite. La caratteristica chiave dell'austenite è la sua capacità di dissolvere una quantità significativa di carbonio, molto più di quanto l'acciaio possa fare a temperatura ambiente.

Fase 2: Diffusione del carbonio

Mentre l'acciaio è mantenuto a questa alta temperatura, un gas, un liquido o un materiale solido ricco di carbonio viene introdotto nel forno. Questo crea un ambiente con una concentrazione molto alta di atomi di carbonio che circondano il pezzo d'acciaio.

A causa del principio naturale della diffusione, gli atomi si muovono da un'area ad alta concentrazione a un'area a bassa concentrazione. Gli atomi di carbonio dall'atmosfera migrano e si diffondono nella superficie dell'acciaio, che ha un contenuto di carbonio molto più basso. La profondità di questa penetrazione del carbonio, nota come profondità di tempra, è determinata dal tempo e dalla temperatura del trattamento.

Fase 3: Tempra per bloccare la durezza

Dopo che la quantità desiderata di carbonio è penetrata nella superficie, il pezzo viene raffreddato rapidamente, o temprato, tipicamente in olio o acqua.

Questo rapido raffreddamento non dà agli atomi di carbonio il tempo di uscire dalla struttura cristallina dell'acciaio. Trasforma violentemente la superficie austenitica ad alto tenore di carbonio in martensite, una microstruttura estremamente dura, fragile e resistente all'usura. Il nucleo a basso tenore di carbonio, che non ha assorbito carbonio extra, si trasforma in una struttura molto più morbida e tenace, preservandone la duttilità.

Il risultato: un componente a doppia proprietà

Il prodotto finale della carburazione è un componente con due zone distinte e altamente desiderabili. Questa doppia natura è ciò che rende il processo così prezioso nell'ingegneria.

Il rivestimento indurito

La superficie martensitica ad alto tenore di carbonio, o "rivestimento", fornisce eccezionale resistenza all'usura, resistenza all'abrasione e maggiore resistenza alla fatica. Questo lo rende ideale per componenti che subiscono contatto scorrevole o rotolante, come ingranaggi e cuscinetti.

Il nucleo tenace

Il "nucleo" interno a basso tenore di carbonio rimane inalterato dal carbonio aggiunto. Mantiene le sue proprietà originali di tenacità e duttilità, consentendo al componente di assorbire carichi d'urto e d'impatto senza fratturarsi. Un pezzo realizzato interamente in acciaio ad alto tenore di carbonio sarebbe troppo fragile per tali applicazioni.

Comprendere i compromessi

Sebbene potente, la carburazione non è priva di sfide. Un risultato positivo dipende da un controllo preciso e dalla comprensione dei suoi effetti.

Potenziale di distorsione

L'intenso riscaldamento e il rapido raffreddamento coinvolti nella tempra possono causare la deformazione o il cambiamento delle dimensioni del pezzo. Ciò spesso richiede processi post-trattamento come la rettifica per riportare il componente alle tolleranze finali richieste.

Il controllo del processo è fondamentale

L'efficacia della carburazione dipende interamente dalla gestione precisa del tempo, della temperatura e dell'atmosfera del forno. Un processo errato può comportare un rivestimento troppo superficiale, troppo profondo (portando a fragilità) o incoerente sulla superficie del pezzo.

Idoneità del materiale

La carburazione è specificamente progettata per acciai a basso tenore di carbonio (tipicamente con meno dello 0,3% di carbonio). Questi acciai hanno un nucleo tenace ma necessitano della durezza superficiale aggiuntiva. L'applicazione di questo processo a un acciaio a medio o alto tenore di carbonio è inefficace e può comportare un pezzo estremamente fragile e soggetto a crepe.

Fare la scelta giusta per la tua applicazione

Dovresti considerare la carburazione quando il tuo progetto richiede proprietà contrastanti – durezza superficiale e tenacità del nucleo – che non possono essere ottenute con un singolo materiale uniforme.

- Se il tuo obiettivo principale è un'elevata resistenza all'usura per le parti in movimento: La carburazione è la scelta definitiva per componenti come ingranaggi, alberi a camme e cuscinetti che devono sopportare un attrito costante.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità: La carburazione crea parti che possono resistere a carichi improvvisi senza fratturarsi, resistendo al contempo ai danni superficiali.

- Se il tuo obiettivo principale è una selezione di materiali economicamente vantaggiosa: Il processo ti consente di utilizzare acciaio a basso tenore di carbonio economico e facilmente lavorabile per creare un pezzo finale con le prestazioni superficiali di una lega ad alto tenore di carbonio più costosa e difficile da lavorare.

Comprendendo questo processo, puoi specificare con sicurezza componenti che offrono una durabilità superficiale eccezionale senza sacrificare l'essenziale resistenza del nucleo.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo del processo | Creare una superficie dura e un nucleo tenace da un singolo pezzo di acciaio a basso tenore di carbonio. |

| Temperatura tipica | 850°C - 950°C (1560°F - 1740°F) |

| Meccanismo chiave | Diffusione del carbonio nella superficie dell'acciaio in un'atmosfera ad alto tenore di carbonio. |

| Microstruttura finale | Rivestimento di martensite dura, nucleo di ferrite/perlite tenace. |

| Ideale per | Ingranaggi, cuscinetti, alberi a camme e altri componenti ad alta usura e alto impatto. |

Pronto a migliorare i tuoi componenti con una carburazione precisa? L'efficacia di questo processo dipende da un controllo termico preciso. KINTEK è specializzata in forni da laboratorio e industriali ad alte prestazioni che forniscono il riscaldamento accurato e uniforme richiesto per una carburazione di successo. Che tu sia in R&S o in produzione, le nostre attrezzature garantiscono una profondità di tempra costante e risultati metallurgici superiori.

Contatta oggi i nostri esperti termici per discutere come le nostre soluzioni possono migliorare i risultati del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura