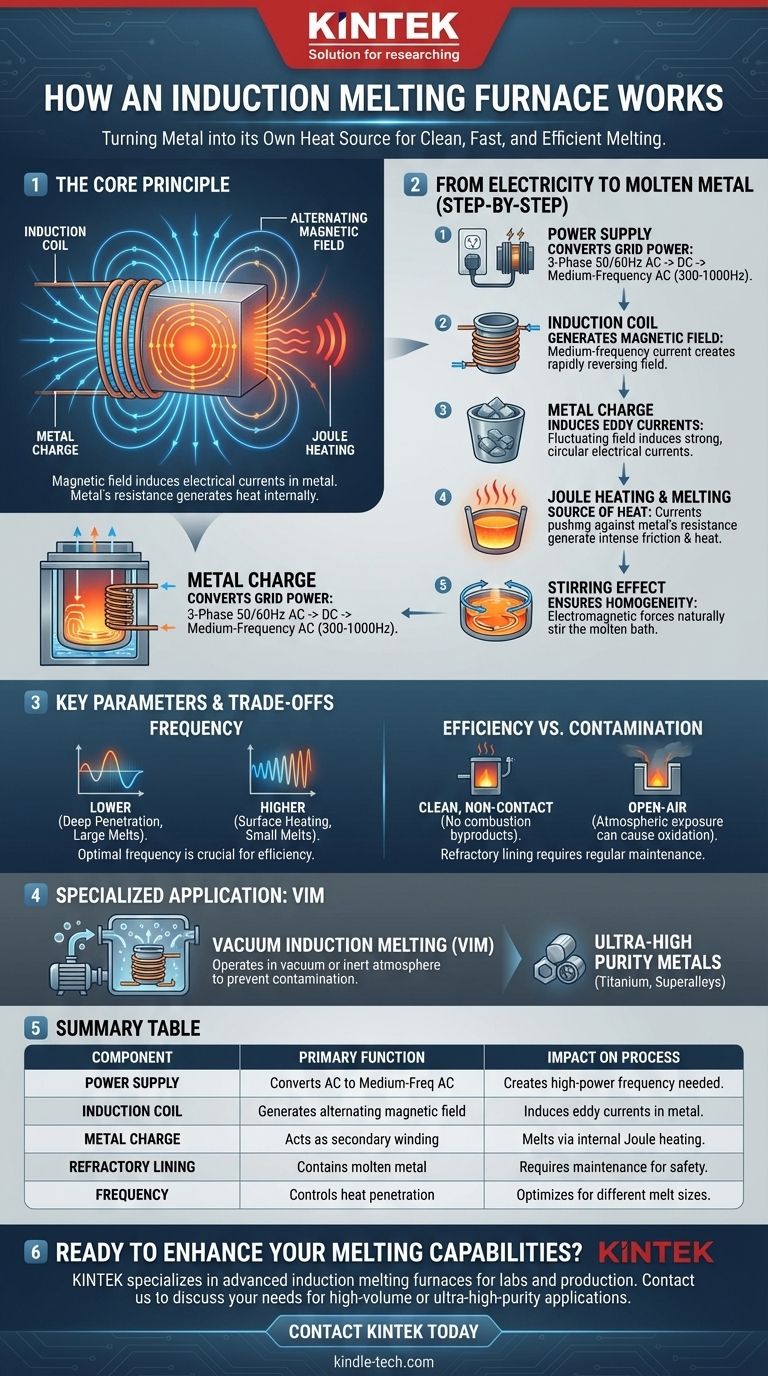

In sostanza, un forno a induzione per la fusione funziona trasformando il metallo stesso in una fonte di calore. Utilizza un potente campo magnetico alternato per indurre forti correnti elettriche direttamente all'interno della carica metallica. La naturale resistenza del metallo a queste "correnti parassite" genera un calore intenso attraverso un processo chiamato riscaldamento Joule, fondendo il materiale dall'interno verso l'esterno senza alcun contatto diretto da una fiamma esterna o un elemento riscaldante.

Il vantaggio fondamentale della fusione a induzione è il suo metodo di riscaldamento diretto e senza contatto. Generando calore all'interno del metallo, il processo è notevolmente pulito, rapido ed efficiente rispetto ai metodi tradizionali che riscaldano dall'esterno.

Il Principio Fondamentale: Dall'Elettricità al Metallo Fuso

L'intero processo è una magistrale conversione di energia, che trasforma l'elettricità di rete standard nell'energia termica necessaria per fondere anche i metalli più robusti. Ciò avviene in una sequenza precisa e a più stadi.

L'Alimentatore: Conversione dell'Energia di Rete

Il processo inizia nell'unità di alimentazione. Questo dispositivo prende la corrente alternata (CA) trifase a bassa frequenza (50/60 Hz) standard dalla rete elettrica e la converte.

Innanzitutto, rettifica la CA in corrente continua (CC). Quindi, un inverter converte la CC nuovamente in una CA monofase a media frequenza, tipicamente tra 300 Hz e 1000 Hz. Questa frequenza controllata e ad alta potenza è il motore dell'intero sistema.

La Bobina di Induzione: Generazione del Campo Magnetico

Questa corrente a media frequenza viene inviata a una grande bobina di rame raffreddata ad acqua che circonda il crogiolo contenente il metallo. Mentre la corrente scorre attraverso la bobina, genera un campo magnetico potente e rapidamente invertente che passa attraverso il crogiolo e nella carica metallica.

La Carica Metallica: Induzione di Correnti Parassite

Basandosi sul principio dell'induzione elettromagnetica, questo campo magnetico fluttuante induce forti correnti elettriche circolari all'interno del metallo conduttivo. Queste sono note come correnti parassite.

In sostanza, la bobina di induzione agisce come l'avvolgimento primario di un trasformatore, e la carica metallica agisce come un avvolgimento secondario in cortocircuito.

Riscaldamento Joule: La Fonte di Calore

Le correnti parassite indotte non fluiscono attraverso un conduttore perfetto. Il metallo ha una sua intrinseca resistenza elettrica. Mentre le correnti parassite spingono contro questa resistenza, generano un'enorme frizione e calore.

Questo fenomeno, noto come riscaldamento Joule, è ciò che fonde il metallo. Poiché il calore è generato internamente, il processo è incredibilmente rapido ed efficiente.

L'Effetto di Agitazione: Garanzia di Omogeneità

Un effetto collaterale unico delle potenti correnti parassite è un'azione di agitazione elettromagnetica all'interno del bagno fuso. Questa agitazione naturale assicura che il metallo fuso si mescoli accuratamente, portando a una temperatura uniforme e a una composizione chimica omogenea nell'lega finale.

Comprendere i Compromessi e i Parametri Chiave

Sebbene potente, la fusione a induzione non è una soluzione universale. La sua efficacia dipende da parametri attentamente gestiti e dalla comprensione dei suoi compromessi intrinseci.

Il Ruolo Critico della Frequenza

La frequenza dell'alimentatore è una variabile cruciale. Le frequenze più basse penetrano più in profondità nel bagno metallico, rendendole ideali per fondere grandi volumi di metallo.

Le frequenze più alte concentrano l'effetto riscaldante più vicino alla superficie della carica. Questo è più efficace per fusioni più piccole o applicazioni specializzate di indurimento superficiale. Una frequenza non corrispondente porta a inefficienza.

Efficienza vs. Contaminazione

Il vantaggio principale dell'induzione è la sua natura pulita e senza contatto. A differenza di un forno ad arco o di una cupola a gas, non ci sono elettrodi o sottoprodotti della combustione che possano contaminare la fusione. Ciò si traduce in un prodotto finale di maggiore purezza.

Tuttavia, in un forno ad aria aperta, il metallo fuso è ancora esposto all'ossigeno atmosferico, che può causare ossidazione.

Il Rivestimento Refrattario

Il crogiolo che contiene il metallo fuso è realizzato in materiale refrattario, spesso sabbia di quarzo, che può resistere a temperature estreme. Questo rivestimento è un componente consumabile.

Si erode lentamente nel tempo a causa delle reazioni chimiche e della forza fisica del metallo in agitazione. L'ispezione e la riparazione regolari sono realtà operative critiche per prevenire una pericolosa fuoriuscita di metallo.

Applicazioni Specializzate: Il Forno a Induzione Sottovuoto

Per superare il problema della contaminazione atmosferica, la tecnologia di base può essere collocata all'interno di un recipiente sigillato, creando un forno a induzione per fusione sottovuoto (VIM).

Perché Operare Sottovuoto?

Rimuovendo l'aria dalla camera, il processo di fusione avviene sottovuoto o in un'atmosfera controllata e inerte (come l'argon). Questo previene completamente la formazione di ossidi e rimuove i gas disciolti dalla fusione.

Il Risultato: Metalli di Altissima Purezza

I forni VIM sono essenziali per la produzione di materiali in cui la purezza è fondamentale. Ciò include superleghe a base di nichel per motori a reazione, acciai speciali, leghe di precisione per l'elettronica e metalli reattivi come il titanio per applicazioni aerospaziali e mediche.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale all'induzione dipende interamente dal materiale da lavorare e dalla qualità desiderata del prodotto finale.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli standard (es. acciaio, ferro, alluminio): Un forno ad aria aperta a media frequenza offre il miglior equilibrio tra velocità, efficienza e costi operativi.

- Se il tuo obiettivo principale è la produzione di superleghe ad alta purezza o metalli reattivi: Un forno a induzione per fusione sottovuoto (VIM) è irrinunciabile per prevenire la contaminazione e ottenere un controllo chimico preciso.

- Se il tuo obiettivo principale è massimizzare la velocità e l'efficienza della fusione: Abbina attentamente la frequenza e la potenza dell'alimentatore alle dimensioni e al tipo della tua carica metallica per garantire un trasferimento di energia ottimale.

Comprendendo il principio del riscaldamento interno diretto, puoi sfruttare efficacemente la velocità, la precisione e la purezza della tecnologia a induzione.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria | Impatto sul Processo di Fusione |

|---|---|---|

| Alimentatore | Converte la CA di rete in CA a media frequenza | Crea la frequenza ad alta potenza necessaria per l'induzione |

| Bobina di Induzione | Genera un potente campo magnetico alternato | Induce correnti parassite all'interno della carica metallica |

| Carica Metallica | Agisce come un avvolgimento secondario, generando calore interno | Fonde dall'interno verso l'esterno tramite riscaldamento Joule |

| Rivestimento Refrattario | Contiene il metallo fuso all'interno del crogiolo | Richiede manutenzione regolare per garantire la sicurezza |

| Impostazione della Frequenza | Controlla la profondità di penetrazione del calore | Ottimizza l'efficienza per diverse dimensioni di fusione e metalli |

Pronto a migliorare le tue capacità di fusione dei metalli con precisione ed efficienza?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione per la fusione su misura per le tue esigenze specifiche, sia per la fusione ad alto volume che per applicazioni di altissima purezza come la fusione a induzione sottovuoto (VIM). Le nostre soluzioni offrono fusioni pulite, rapide e omogenee, garantendo risultati superiori per laboratori e impianti di produzione.

Contattaci oggi per discutere come la nostra esperienza può ottimizzare il tuo processo di fusione e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A cosa serve il riscaldamento a induzione ad alta frequenza? Ottenere tempra superficiale e brasatura di precisione

- Qual è la differenza tra riscaldamento a induzione e riscaldamento elettrico? Padroneggiare la generazione di calore diretta rispetto a quella indiretta

- Quali sono gli svantaggi del riscaldamento a induzione? Costo elevato e limiti geometrici spiegati

- Quali sono i diversi tipi di riscaldamento a induzione? Scegli il sistema giusto per le tue esigenze di fusione e trattamento termico

- Dove viene utilizzata la fornace a induzione? Sblocca il riscaldamento di precisione per metalli e leghe

- Quali sono i vantaggi del riscaldamento a induzione? Sblocca velocità, precisione ed efficienza

- Come funziona la fusione a induzione sotto vuoto? Ottenere leghe ad altissima purezza e ad alte prestazioni

- Quali sono i diversi metodi di riscaldamento per la brasatura? Una guida alla scelta del processo giusto