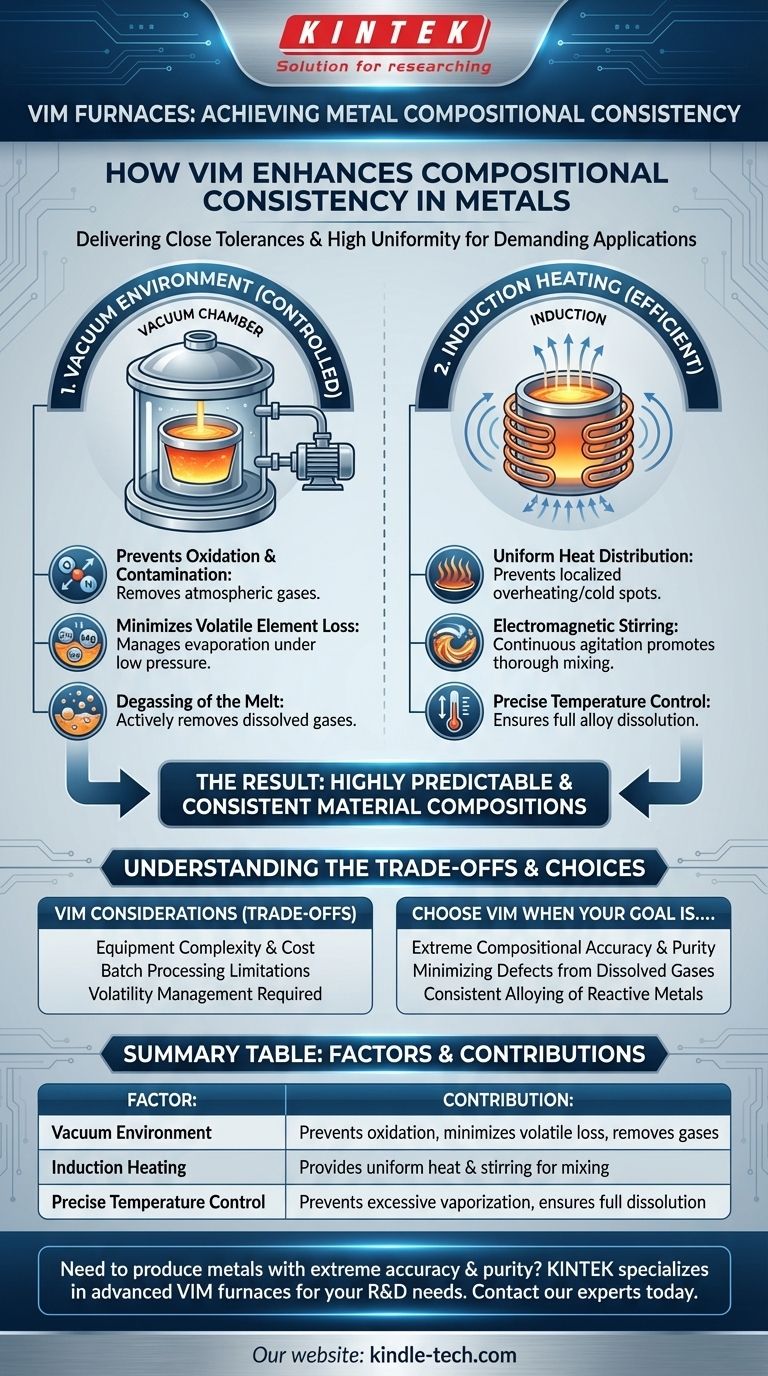

Un forno a induzione sottovuoto (VIM) migliora significativamente la coerenza compositiva dei metalli, portando a tolleranze molto strette nel materiale finale. Questo processo garantisce che i metalli fusi presentino un elevato livello di uniformità nella loro composizione elementare, il che è fondamentale per applicazioni esigenti.

Il vantaggio principale della fusione a induzione sottovuoto nel raggiungere la coerenza compositiva risiede nella sua capacità di controllare l'ambiente di fusione. Eliminando le interferenze atmosferiche e sfruttando un efficiente riscaldamento elettromagnetico, la VIM minimizza la perdita di elementi volatili e promuove un'omogeneizzazione uniforme, risultando in composizioni dei materiali altamente prevedibili e coerenti.

Il Meccanismo della Coerenza Composizionale nella VIM

La fusione a induzione sottovuoto è specificamente progettata per controllare il processo di fusione, influenzando direttamente la composizione finale del metallo. Questo controllo è ottenuto attraverso due fattori principali: l'ambiente sottovuoto e il metodo di riscaldamento a induzione.

Il Ruolo dell'Ambiente Sottovuoto

Operare sottovuoto è l'aspetto più critico per il controllo della composizione. Rimuove i gas atmosferici che altrimenti reagirebbero con il metallo fuso.

Prevenzione di Ossidazione e Contaminazione

In un vuoto, ossigeno, azoto e altri gas reattivi sono in gran parte assenti. Ciò impedisce l'ossidazione indesiderata di elementi reattivi all'interno della massa fusa. Senza vuoto, questi elementi potrebbero formare ossidi, alterando la composizione desiderata.

Minimizzazione della Perdita di Elementi Volatili

Molti elementi di lega hanno punti di ebollizione relativamente bassi. In una fusione atmosferica, questi elementi possono vaporizzare e andare persi dalla massa fusa a causa della loro pressione parziale. Un ambiente sottovuoto, abbassando la pressione totale, può aiutare a gestire o persino mitigare questa perdita, in particolare per elementi come manganese, zinco o magnesio, consentendo un controllo più preciso della loro concentrazione.

Degasaggio della Massa Fusa

Il vuoto rimuove attivamente i gas disciolti (come idrogeno, ossigeno e azoto) dal metallo fuso. Questi gas, se presenti, possono portare a porosità e altri difetti, influenzando indirettamente la coerenza strutturale del materiale, che è legata alle sue prestazioni complessive derivanti dalla composizione.

Il Ruolo del Riscaldamento a Induzione

Il riscaldamento a induzione utilizza campi elettromagnetici per generare calore direttamente all'interno della carica metallica, offrendo una fusione efficiente e controllabile. Questo metodo supporta la coerenza compositiva garantendo un'omogeneizzazione completa.

Distribuzione Uniforme del Calore

Il campo magnetico oscillante induce correnti parassite direttamente nel metallo, generando calore in tutto il materiale. Ciò garantisce un riscaldamento uniforme della carica, prevenendo surriscaldamenti localizzati o punti freddi che potrebbero portare a una fusione non uniforme o a segregazione.

Agitazione Elettromagnetica

La natura del campo di induzione crea intrinsecamente un effetto di agitazione elettromagnetica nel metallo fuso. Questa agitazione continua promuove un'omogeneizzazione completa di tutti gli elementi di lega. Tale vigorosa agitazione aiuta a ottenere una massa fusa omogenea, assicurando che tutti i costituenti siano distribuiti uniformemente in tutta la fase liquida prima della solidificazione.

Controllo Preciso della Temperatura

I forni a induzione consentono un controllo molto preciso della temperatura di fusione. Mantenere la temperatura desiderata entro limiti ristretti aiuta a prevenire l'eccessiva vaporizzazione di elementi volatili e garantisce che tutti gli additivi di lega previsti si dissolvano completamente e si omogeneizzino.

Comprensione dei Compromessi

Sebbene la VIM offra vantaggi significativi nel controllo della composizione, presenta anche alcune considerazioni.

Complessità e Costo dell'Attrezzatura

I forni VIM sono più complessi e costosi da acquistare e operare rispetto ai forni a induzione ad aria. Ciò è dovuto alla necessità di pompe per vuoto, guarnizioni e alimentatori specializzati.

Limitazioni della Lavorazione a Lotti

La VIM è tipicamente un processo a lotti, il che significa che una quantità specifica di metallo viene fusa alla volta. Ciò può limitare la produttività rispetto ai metodi di colata continua, sebbene consenta un controllo preciso su ciascun lotto.

Gestione della Volatilità

Mentre il vuoto minimizza la perdita di volatili, livelli di vuoto estremi o esposizioni prolungate ad alte temperature possono ancora portare a una certa evaporazione di elementi altamente volatili. È necessario un attento controllo del processo per bilanciare questi fattori.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di fusione dovrebbe essere allineata ai tuoi specifici requisiti di materiale e obiettivi di produzione.

- Se il tuo obiettivo principale è l'estrema accuratezza e purezza compositiva: la VIM è la scelta inequivocabilmente superiore grazie al suo ambiente controllato e alle capacità di agitazione.

- Se il tuo obiettivo principale è minimizzare i difetti dovuti ai gas disciolti: la capacità di degasaggio della VIM la rende ideale per la produzione di componenti ad alta integrità.

- Se il tuo obiettivo principale è l'alligazione coerente di metalli reattivi: l'assenza di ossigeno atmosferico nella VIM è essenziale per prevenire l'ossidazione e mantenere la composizione desiderata.

- Se il tuo obiettivo principale è la convenienza economica per applicazioni meno esigenti: la fusione a induzione ad aria potrebbe essere sufficiente, accettando una tolleranza compositiva potenzialmente più ampia.

Il processo di fusione a induzione sottovuoto si pone come una tecnologia fondamentale per la produzione di metalli con un'incomparabile coerenza compositiva, consentendo lo sviluppo di materiali avanzati con proprietà prevedibili e affidabili.

Tabella Riassuntiva:

| Fattore | Contributo alla Coerenza |

|---|---|

| Ambiente Sottovuoto | Previene l'ossidazione, minimizza la perdita di elementi volatili e rimuove i gas disciolti. |

| Riscaldamento a Induzione | Fornisce una distribuzione uniforme del calore e un'agitazione elettromagnetica per un'omogeneizzazione completa. |

| Controllo Preciso della Temperatura | Previene l'eccessiva vaporizzazione e garantisce la completa dissoluzione degli elementi di lega. |

Hai bisogno di produrre metalli con estrema accuratezza e purezza compositiva? KINTEK è specializzata in attrezzature di laboratorio avanzate, inclusi forni a induzione sottovuoto, per soddisfare le esigenze più stringenti di laboratori e scienziati dei materiali. Le nostre soluzioni sono progettate per fornire le proprietà dei materiali prevedibili e affidabili richieste dalla tua ricerca e sviluppo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi specifici obiettivi di lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il rivestimento di base del forno a induzione? Il nucleo ingegnerizzato per una fusione sicura ed efficiente

- Quali sono gli svantaggi della saldatura a induzione? Limitazioni chiave per il tuo processo di produzione

- Qual è la differenza tra brasatura a resistenza e brasatura a induzione? Scegli il metodo giusto per i tuoi pezzi

- Qual è l'intervallo di temperatura di un forno a induzione? Da 1250°C a oltre 2000°C per la vostra applicazione specifica

- Qual è la funzione principale di un forno a fusione ad arco sotto vuoto su scala di laboratorio? Accelera la tua ricerca sulle leghe

- Qual è il ruolo di un forno a induzione sottovuoto industriale nella fusione dell'acciaio martensitico al 12% di Cr? Leghe Pure & Resistenti

- Come viene prodotto il ferro in un forno a induzione? Sfruttare una tecnologia di fusione pulita ed efficiente

- Quali sono le parti principali di un forno a induzione? Una guida ai componenti fondamentali