In sintesi, un forno di trattamento termico sottovuoto funziona rimuovendo l'atmosfera da una camera sigillata prima di riscaldare un materiale a una temperatura specifica. Questo processo utilizza un sistema di vuoto per pompare via i gas reattivi come l'ossigeno, seguito da un riscaldamento preciso e cicli di raffreddamento controllati. Questo metodo offre ai metallurgisti un controllo eccezionale sulle proprietà finali del materiale.

Lo scopo fondamentale di un forno sottovuoto non è semplicemente riscaldare il materiale, ma farlo in un ambiente chimicamente non reattivo. Eliminando l'ossigeno e altri contaminanti atmosferici, previene l'ossidazione e assicura che la superficie del materiale rimanga incontaminata, consentendo risultati metallurgici impossibili in un forno convenzionale.

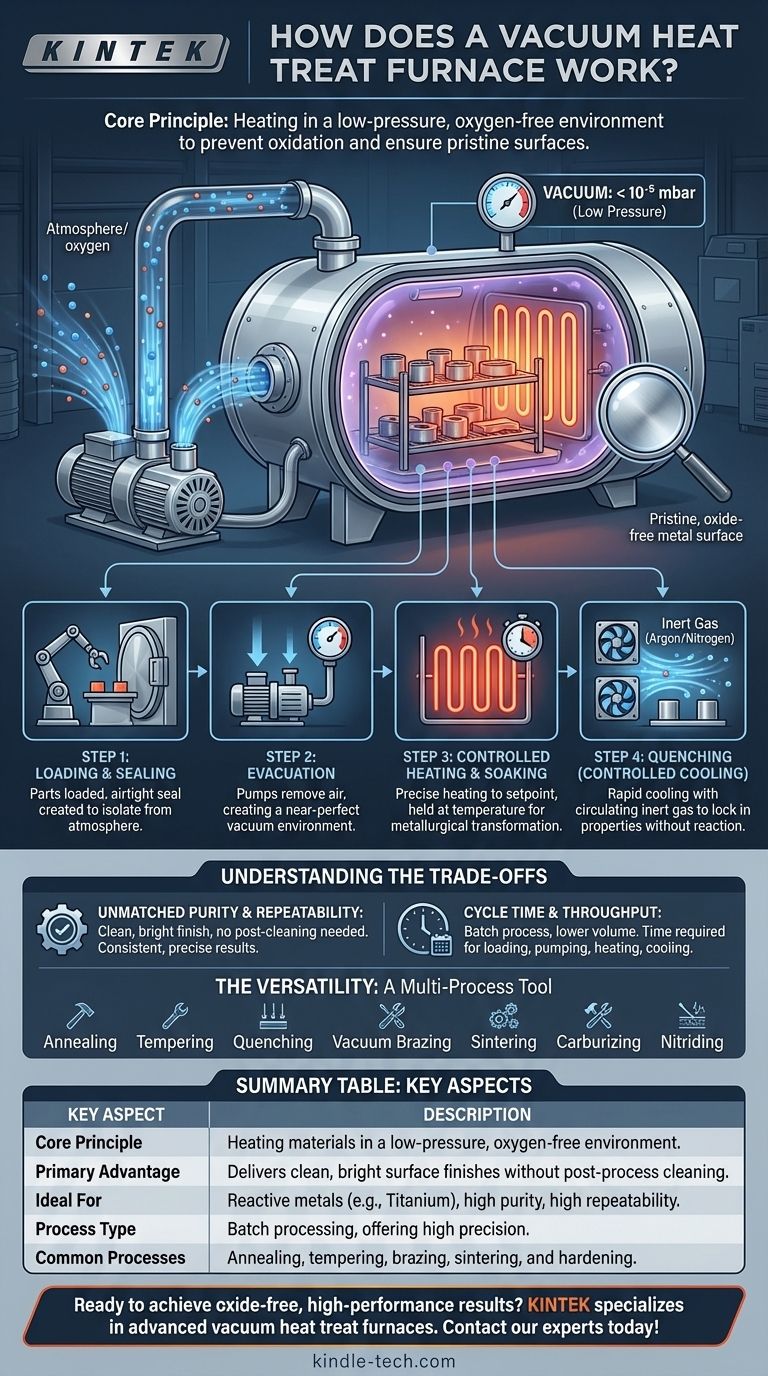

Il Principio Fondamentale: Controllare l'Atmosfera

Un forno sottovuoto è una tecnologia completa che integra i principi del vuoto e del trattamento termico. Il suo vantaggio principale deriva dalla manipolazione dell'ambiente in cui avviene il processo termico.

Cos'è un Ambiente "Sottovuoto"?

Il termine "vuoto" si riferisce a qualsiasi pressione atmosferica inferiore alla pressione standard a livello del mare. Non significa un vuoto perfetto.

I forni sottovuoto operano in ambienti che vanno dal vuoto basso all'ultra-alto, a seconda del materiale e dei requisiti del processo. La chiave è ridurre il numero di molecole di gas, in particolare ossigeno, che possono interagire con le parti.

L'Obiettivo Primario: Eliminare l'Ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno nell'aria. Questa reazione, chiamata ossidazione, forma uno strato di scaglia sulla superficie della parte.

Pompando l'aria fuori dalla camera, il forno rimuove l'ossigeno. Ciò consente di riscaldare, mantenere e raffreddare il materiale senza formare uno strato di ossido, con conseguente finitura superficiale pulita e brillante che spesso non richiede pulizia secondaria.

Il Ciclo Operativo Passo Dopo Passo

Un forno sottovuoto opera come un forno a lotti, il che significa che elabora un carico di parti alla volta. L'intero ciclo deve essere completato prima che il lotto successivo possa essere caricato.

Fase 1: Caricamento e Sigillatura

Parti, componenti o utensili vengono caricati nella camera del forno. La porta del forno viene quindi chiusa e viene creata una tenuta ermetica, isolando la camera dall'atmosfera esterna.

Fase 2: Evacuazione (Creazione del Vuoto)

Viene attivato un sistema di pompe per vuoto per rimuovere l'aria dalla camera sigillata. Questo processo continua fino al raggiungimento del livello di bassa pressione desiderato (il "vuoto"), assicurando che praticamente tutto l'ossigeno sia stato evacuato.

Fase 3: Riscaldamento e Mantenimento Controllati

Una volta che il vuoto è stabile, gli elementi riscaldanti interni del forno vengono alimentati. Un sofisticato sistema di controllo della temperatura eleva la temperatura delle parti a un punto di riferimento preciso a una velocità controllata.

Le parti vengono quindi mantenute a questa temperatura per un periodo specificato, noto come "mantenimento", per consentire che le trasformazioni metallurgiche desiderate avvengano in tutto il materiale.

Fase 4: Tempra (Raffreddamento Controllato)

Dopo il mantenimento, le parti devono essere raffreddate rapidamente per fissare le nuove proprietà del materiale. Questo si chiama tempra.

In un forno sottovuoto, questo viene tipicamente fatto riempiendo la camera con un gas inerte ad alta purezza come argon o azoto. Potenti ventilatori fanno circolare questo gas per raffreddare le parti rapidamente e uniformemente senza causare reazioni chimiche.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per usarlo in modo efficace.

Il Vantaggio: Purezza e Ripetibilità Ineguagliabili

Il vantaggio principale è la finitura eccezionalmente pulita e brillante delle parti, che elimina la necessità di pulizia post-processo. Inoltre, il preciso controllo digitale del livello di vuoto, della temperatura e delle velocità di raffreddamento assicura che il processo sia altamente ripetibile, fornendo risultati costanti da lotto a lotto.

La Limitazione: Tempo di Ciclo e Produttività

Poiché è un processo a lotti, un forno sottovuoto ha una produttività inferiore rispetto ai forni atmosferici continui. Ogni ciclo comporta tempo per il caricamento, il pompaggio, il riscaldamento, il mantenimento, il raffreddamento e lo scarico, il che può renderlo un'opzione più lenta per la produzione ad alto volume.

La Versatilità: Uno Strumento Multi-Processo

Un singolo forno sottovuoto può essere utilizzato per una vasta gamma di processi termici. Ciò include trattamenti standard come ricottura, tempra e bonifica, nonché processi più avanzati come brasatura sottovuoto, sinterizzazione, carburazione e nitrurazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico giusto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza: Il trattamento sottovuoto è la scelta superiore, poiché previene l'ossidazione e fornisce parti pulite e brillanti direttamente dal forno.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi: Per metalli come titanio, zirconio o alcune superleghe, un ambiente sottovuoto è indispensabile per prevenire la contaminazione.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: Un forno sottovuoto offre un controllo digitale impareggiabile sull'intero ciclo termico, garantendo risultati estremamente coerenti e prevedibili.

Comprendere come un forno sottovuoto controlla l'atmosfera di lavorazione ti consente di ottenere proprietà del materiale specifiche e ad alte prestazioni che altrimenti sarebbero irraggiungibili.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Riscaldamento dei materiali in un ambiente a bassa pressione e privo di ossigeno per prevenire l'ossidazione. |

| Vantaggio Primario | Fornisce finiture superficiali pulite e brillanti senza pulizia post-processo. |

| Ideale Per | Metalli reattivi (es. titanio), applicazioni che richiedono elevata purezza e ripetibilità. |

| Tipo di Processo | Lavorazione a lotti, che offre alta precisione ma minore produttività rispetto ai forni continui. |

| Processi Comuni | Ricottura, tempra, brasatura, sinterizzazione e indurimento (bonifica). |

Pronto a ottenere risultati privi di ossido e ad alte prestazioni con i tuoi materiali?

KINTEK è specializzata in forni avanzati per il trattamento termico sottovuoto per laboratori e impianti di produzione. Le nostre attrezzature forniscono l'ambiente preciso e privo di contaminanti essenziale per lavorare con metalli reattivi e ottenere proprietà dei materiali superiori.

Contatta i nostri esperti oggi per discutere come un forno sottovuoto può migliorare il tuo processo di ricerca e sviluppo o di produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo