In sostanza, un forno a vuoto funziona riscaldando i materiali all'interno di una camera sigillata da cui è stata rimossa quasi tutta l'aria. Questo processo, apparentemente semplice, è fondamentale perché elimina i gas reattivi, principalmente l'ossigeno, che altrimenti contaminerebbero o danneggerebbero i materiali ad alte temperature. Il risultato è un ambiente eccezionalmente pulito e controllato per trattamenti termici di precisione.

Lo scopo fondamentale di un forno a vuoto non è solo quello di riscaldare i materiali, ma di controllarne fondamentalmente l'ambiente. Creando il vuoto, impedisce reazioni chimiche indesiderate come l'ossidazione, consentendo una lavorazione ad alta purezza impossibile in un'atmosfera standard.

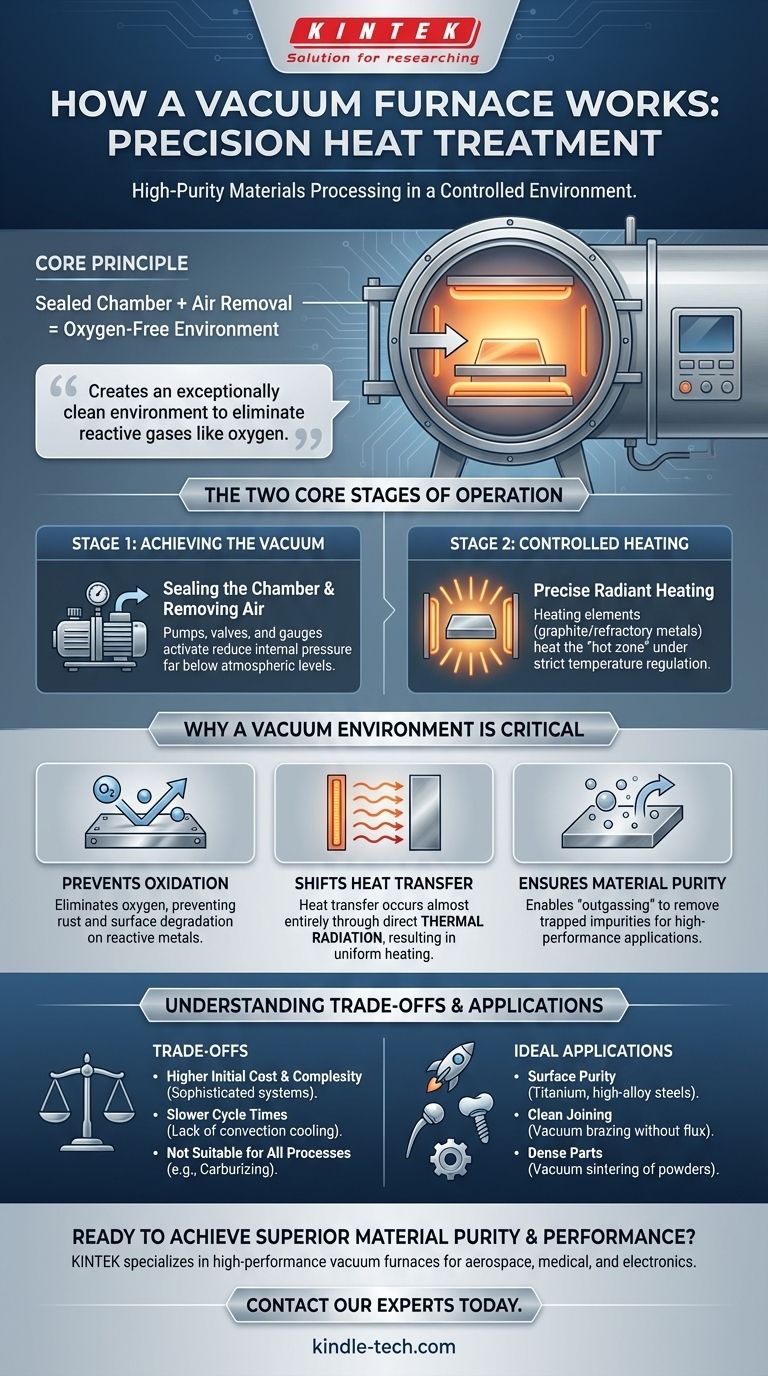

Le Due Fasi Fondamentali del Funzionamento

Ogni ciclo del forno a vuoto, indipendentemente dalla sua applicazione specifica, segue due fasi fondamentali. Queste fasi sono gestite da un sistema di controllo sofisticato per garantire precisione e ripetibilità.

Fase 1: Raggiungere il Vuoto

Il processo inizia sigillando il materiale all'interno della camera del forno.

Un potente sistema di vuoto, composto da pompe, valvole e manometri, si attiva quindi per rimuovere l'aria e altri gas dalla camera.

Ciò riduce la pressione interna ben al di sotto della pressione atmosferica standard, creando l'ambiente a vuoto necessario per una lavorazione pulita.

Fase 2: Riscaldamento Controllato

Una volta raggiunto il livello di vuoto desiderato, viene attivato il sistema di riscaldamento.

Gli elementi riscaldanti, spesso realizzati in grafite o metalli refrattari, riscaldano l'interno della camera, noto come "zona calda".

La temperatura viene regolata con precisione, controllando la velocità di riscaldamento, il tempo di mantenimento a una temperatura specifica e la velocità di raffreddamento, per ottenere le modifiche desiderate nelle proprietà del materiale.

Perché l'Ambiente a Vuoto è Fondamentale

La rimozione dell'atmosfera modifica fondamentalmente la fisica del processo di riscaldamento e sblocca capacità uniche di lavorazione dei materiali.

Prevenzione dell'Ossidazione e della Contaminazione

Questo è il vantaggio principale. Ad alte temperature, la maggior parte dei metalli reagisce rapidamente con l'ossigeno presente nell'aria, formando ossidi (come la ruggine).

Il vuoto elimina questo ossigeno, consentendo di riscaldare metalli come titanio, acciaio inossidabile e superleghe senza comprometterne l'integrità superficiale o la composizione chimica.

Modifica del Modo in Cui si Trasferisce il Calore

In un forno normale, il calore viene trasferito in modo significativo tramite convezione, poiché l'aria calda circola.

Nel vuoto, praticamente non c'è aria da far circolare. Il trasferimento di calore avviene quasi interamente tramite irraggiamento termico, ovvero il trasferimento diretto di energia dagli elementi caldi al materiale.

Ciò si traduce in un riscaldamento altamente uniforme, prevedibile e pulito, poiché il materiale non è a contatto con gas combusti o un'atmosfera circolante.

Garanzia della Purezza del Materiale

Il vuoto può anche estrarre i gas intrappolati dall'interno del materiale stesso, un processo noto come degasaggio (outgassing).

Ciò purifica ulteriormente il materiale, il che è essenziale per applicazioni nei settori aerospaziale, medico ed elettronico, dove la purezza del materiale è fondamentale.

Comprensione dei Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Costo Iniziale Più Elevato e Complessità

I forni a vuoto sono macchine complesse che coinvolgono camere sigillate, pompe ad alte prestazioni e sistemi di controllo sofisticati.

Ciò li rende significativamente più costosi da acquistare e mantenere rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo Più Lenti

Creare il vuoto e successivamente raffreddare il materiale all'interno di quel vuoto può essere un processo lento rispetto ai metodi atmosferici. Poiché non c'è aria che aiuti a trasferire il calore, i cicli di raffreddamento spesso si basano sul riempimento della camera con un gas inerte come argon o azoto per accelerare il processo.

Non Adatti a Tutti i Processi

Alcuni processi di trattamento termico, come la carburazione, richiedono specificamente un'atmosfera reattiva per introdurre elementi nella superficie del materiale.

Questi processi sono per definizione incompatibili con un ambiente a vuoto e devono essere eseguiti in forni atmosferici specializzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di riscaldamento appropriata dipende interamente dal materiale che si sta lavorando e dalle proprietà che si desidera ottenere.

- Se il tuo obiettivo principale è la purezza superficiale e la prevenzione dell'ossidazione: Un forno a vuoto è essenziale per il trattamento termico di metalli reattivi come titanio o acciai ad alta lega.

- Se il tuo obiettivo principale è unire parti complesse con una pulizia eccezionale: La brasatura sotto vuoto fornisce giunzioni forti e pulite senza la necessità di sostanze chimiche di flusso corrosive.

- Se il tuo obiettivo principale è creare parti dense e solide a partire da polveri: La sinterizzazione sotto vuoto o una pressa a caldo sotto vuoto è la tecnologia richiesta per ottenere elevata densità e proprietà del materiale superiori.

In definitiva, un forno a vuoto offre un controllo senza pari sull'ambiente di riscaldamento, consentendo la creazione di materiali con purezza, resistenza e prestazioni superiori.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Raggiungimento del Vuoto | L'aria viene rimossa dalla camera sigillata tramite un sistema di pompe a vuoto. | Crea un ambiente privo di ossigeno per prevenire la contaminazione. |

| 2. Riscaldamento Controllato | Gli elementi riscaldanti irradiano calore al materiale sotto un controllo preciso della temperatura. | Raggiunge le proprietà desiderate del materiale come resistenza e purezza senza ossidazione. |

Pronto a ottenere purezza e prestazioni superiori del materiale nel tuo laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni e attrezzature da laboratorio, progettati per soddisfare le rigorose esigenze di settori come l'aerospaziale, il medicale e l'elettronica. Le nostre soluzioni forniscono l'ambiente pulito e controllato necessario per trattamenti termici di precisione, brasatura e sinterizzazione.

Contatta oggi i nostri esperti per discutere come un forno a vuoto KINTEK può migliorare la tua ricerca, aumentare la qualità del prodotto e guidare l'innovazione nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Che tipo di forno viene utilizzato per il trattamento termico? Scegli quello giusto per il tuo processo

- Quali sono i tipi di metallo d'apporto nella brasatura? Scegli la lega giusta per un giunto forte e durevole

- Quali sono le applicazioni della brasatura sotto vuoto? Ottenere giunzioni resistenti e pulite per componenti critici

- Come influiscono i forni ad alta temperatura sulla resa del bio-olio? Ottimizza la pirolisi con un controllo di precisione

- Quali sono i diversi metodi di ricottura? Scegli il giusto trattamento termico per le esigenze del tuo materiale

- Cos'è la sinterizzazione in forno? Trattamento termico di precisione per materiali più resistenti

- Cosa significa Debinding? Un Passaggio Critico nella Fabbricazione di Metalli e Ceramiche

- In che modo la ricottura influisce sulla durezza? La scienza dell'ammorbidimento dei metalli per una migliore lavorabilità