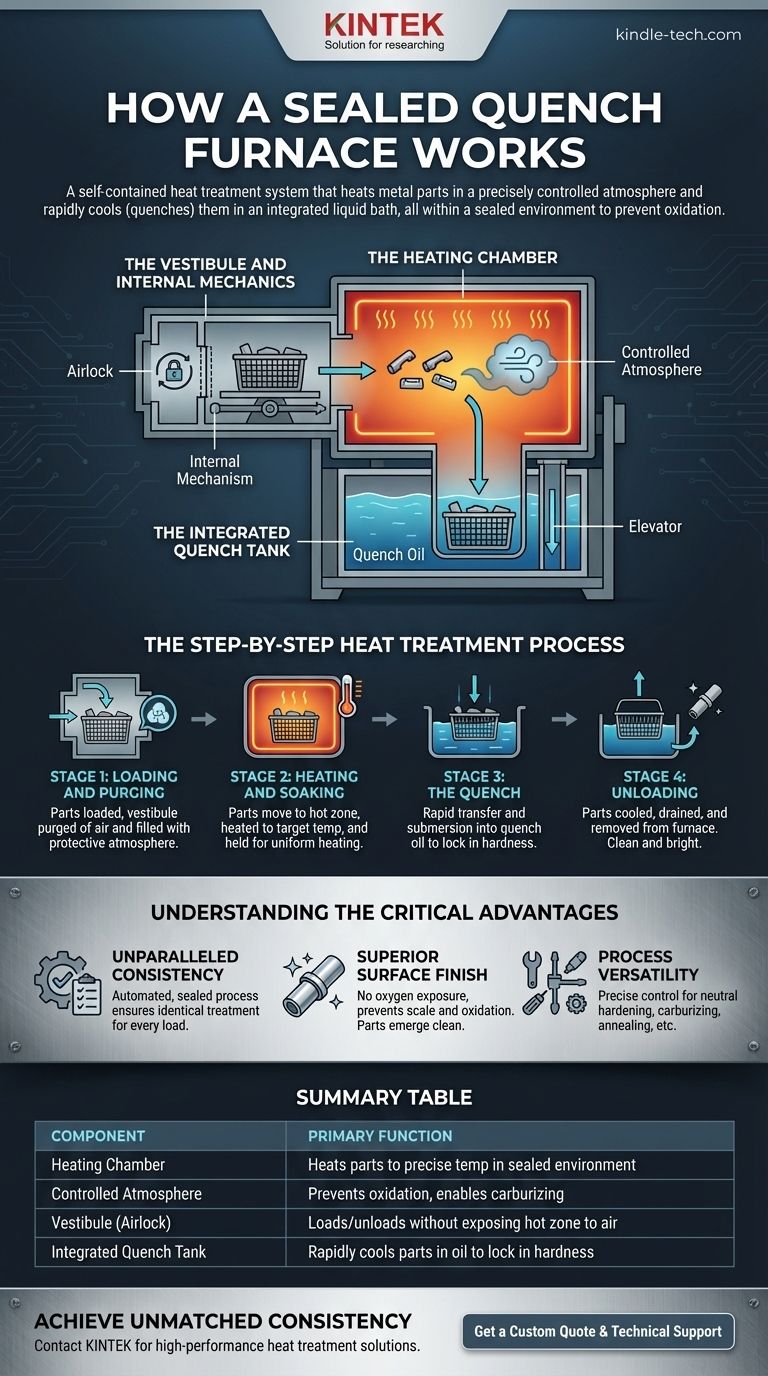

In sostanza, un forno a tempra sigillata è un sistema di trattamento termico autonomo che riscalda le parti metalliche in un'atmosfera precisamente controllata e poi le raffredda rapidamente (tempra) in un bagno liquido integrato. L'intero processo—dal riscaldamento alla tempra—avviene all'interno di un ambiente sigillato, isolando completamente le parti dall'aria esterna per prevenire l'ossidazione e garantire risultati consistenti e di alta qualità.

L'intuizione critica è che un forno a tempra sigillata non è semplicemente una scatola per riscaldare il metallo. È un sistema integrato progettato per controllare l'intero processo termico e chimico, fornendo trasformazioni metallurgiche prevedibili con un'integrità superficiale superiore.

L'anatomia di un forno a tempra sigillata

Per capire come funziona, devi prima comprenderne i componenti chiave. Ogni parte svolge una funzione distinta e critica nell'intero ciclo di trattamento termico.

La camera di riscaldamento

Questo è il cuore del forno dove le parti vengono portate a una temperatura specifica. La camera è fortemente isolata e rivestita con materiale refrattario per resistere al calore estremo.

Il riscaldamento è tipicamente realizzato tramite elementi riscaldanti a resistenza elettrica o tubi radianti a gas. Sebbene meno comune per questo specifico tipo di forno, il riscaldamento a induzione—che utilizza un campo elettromagnetico per generare calore direttamente all'interno della parte metallica—è un altro metodo utilizzato nel trattamento termico.

L'atmosfera controllata

L'aspetto "sigillato" è probabilmente la caratteristica più importante. La camera di riscaldamento è riempita con una miscela specifica di gas, nota come atmosfera controllata.

Questa atmosfera previene l'ossidazione e la formazione di scorie (ruggine superficiale e scolorimento) che si verificherebbero se il metallo caldo fosse esposto all'ossigeno. Può anche essere utilizzata per processi di tempra superficiale come la carburazione, dove il carbonio viene intenzionalmente diffuso nella superficie dell'acciaio.

Il vestibolo e la meccanica interna

Il vestibolo funge da camera di equilibrio tra il mondo esterno e l'interno del forno. Le parti vengono caricate prima in questa anticamera.

Una volta chiusa la porta esterna, il vestibolo viene spurgato dall'aria e riempito con la stessa atmosfera protettiva della camera di riscaldamento. Un meccanismo interno trasferisce quindi automaticamente le parti dal vestibolo alla camera di riscaldamento e, successivamente, dalla camera di riscaldamento al serbatoio di tempra.

Il serbatoio di tempra integrato

Direttamente sotto la camera di riscaldamento e il vestibolo si trova un serbatoio riempito con un mezzo di tempra, più comunemente olio. Dopo che le parti sono state riscaldate per il tempo richiesto, vengono rapidamente spostate e immerse in questo liquido.

Questo raffreddamento immediato e drastico è la tempra, che fissa la struttura del grano e la durezza desiderate del metallo. Poiché è integrato, il trasferimento dal calore alla tempra è estremamente veloce e avviene senza mai esporre la parte all'ossigeno.

Il processo di trattamento termico passo-passo

L'operazione segue una sequenza precisa e automatizzata che garantisce la ripetibilità da un lotto all'altro.

Fase 1: Caricamento e spurgo

Un cestello di parti viene caricato nel vestibolo. La porta esterna si sigilla e la camera viene spurgata dall'ossigeno e riempita con il gas dell'atmosfera protettiva.

Fase 2: Riscaldamento e mantenimento

Una porta interna si apre e le parti vengono spostate meccanicamente nella zona calda. Il forno riscalda le parti alla temperatura target (ad esempio, 845°C / 1550°F per la tempra dell'acciaio) e le mantiene a quella temperatura—un processo chiamato mantenimento—per garantire che l'intera parte sia riscaldata uniformemente.

Fase 3: La tempra

Dopo il mantenimento, le parti vengono rapidamente trasferite dalla zona calda, attraverso il vestibolo, e lasciate cadere su un elevatore che le abbassa nel serbatoio di tempra sottostante. Questo rapido raffreddamento trasforma la microstruttura del metallo, creando durezza.

Fase 4: Scaricamento

Le parti rimangono nell'olio di tempra abbastanza a lungo da raffreddarsi completamente. L'elevatore le solleva quindi fuori dall'olio, permettendo loro di scolare prima di essere rimosse dal forno per le fasi successive come la tempra.

Comprendere i vantaggi critici

Il design di un forno a tempra sigillata affronta direttamente le sfide comuni nel trattamento termico, offrendo vantaggi significativi rispetto ai tipi di forno più basilari.

Consistenza impareggiabile

Poiché l'intero ciclo è automatizzato e sigillato da variabili esterne, ogni parte in ogni carico riceve un trattamento identico. Questo alto grado di controllo del processo è essenziale per la produzione moderna.

Finitura superficiale superiore

Eliminando l'esposizione all'ossigeno, il forno previene la formazione di scorie. Le parti emergono dal forno pulite e lucide, minimizzando la necessità di costose e lunghe post-lavorazioni come la sabbiatura.

Versatilità del processo

La capacità di controllare con precisione sia la temperatura che la composizione dell'atmosfera rende questi forni estremamente versatili. Sono lo standard industriale per processi critici come la tempra neutra, la carburazione, la carbonitrurazione e la ricottura.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di trattamento termico dipende interamente dal tuo obiettivo finale per il componente.

- Se il tuo obiettivo principale è la produzione ad alto volume con durezza ripetibile: La natura automatizzata e consistente di un forno a tempra sigillata è lo standard industriale.

- Se il tuo obiettivo principale è un'integrità e una finitura superficiale superiori: L'atmosfera sigillata e controllata è non negoziabile per prevenire l'ossidazione e la formazione di scorie.

- Se il tuo obiettivo principale è la tempra superficiale specializzata: Questo forno è la scelta definitiva per processi come la carburazione che richiedono un controllo atmosferico preciso.

In definitiva, il forno a tempra sigillata offre un livello di controllo impareggiabile sulla trasformazione metallurgica dei componenti metallici.

Tabella riassuntiva:

| Componente | Funzione principale |

|---|---|

| Camera di riscaldamento | Riscalda le parti a temperatura precisa in un ambiente sigillato e isolato. |

| Atmosfera controllata | Previene l'ossidazione e abilita processi come la carburazione. |

| Vestibolo (Camera di equilibrio) | Permette il caricamento/scaricamento delle parti senza esporre la zona calda all'aria. |

| Serbatoio di tempra integrato | Raffredda rapidamente le parti in olio per fissare durezza e microstruttura. |

Ottieni una consistenza impareggiabile nei tuoi processi di trattamento termico

La tua produzione richiede durezza ripetibile e finiture superficiali superiori senza scorie? Il processo controllato e automatizzato di un forno a tempra sigillata è lo standard industriale per una ragione.

In KINTEK, siamo specializzati in apparecchiature di laboratorio e produzione ad alte prestazioni. La nostra esperienza può aiutarti a integrare la giusta soluzione di trattamento termico per i tuoi metalli e obiettivi specifici, che si tratti di tempra neutra, carburazione o ricottura.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua qualità ed efficienza.

Richiedi un preventivo personalizzato e supporto tecnico

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio