In sostanza, un forno rotante è un forno a processo continuo progettato per il trattamento ad alta temperatura di materiali solidi. Consiste in un lungo guscio cilindrico leggermente inclinato rispetto all'orizzontale e che ruota lentamente sul proprio asse. La materia prima viene alimentata all'estremità superiore e, mentre il cilindro gira, il materiale si mescola gradualmente e si sposta verso l'estremità inferiore, dove viene scaricato.

Il genio fondamentale del forno rotante risiede nell'uso della rotazione e della gravità. Questa combinazione crea un ambiente di miscelazione e riscaldamento continuo e uniforme, eccezionalmente efficace per indurre reazioni chimiche o cambiamenti fisici nei solidi sfusi.

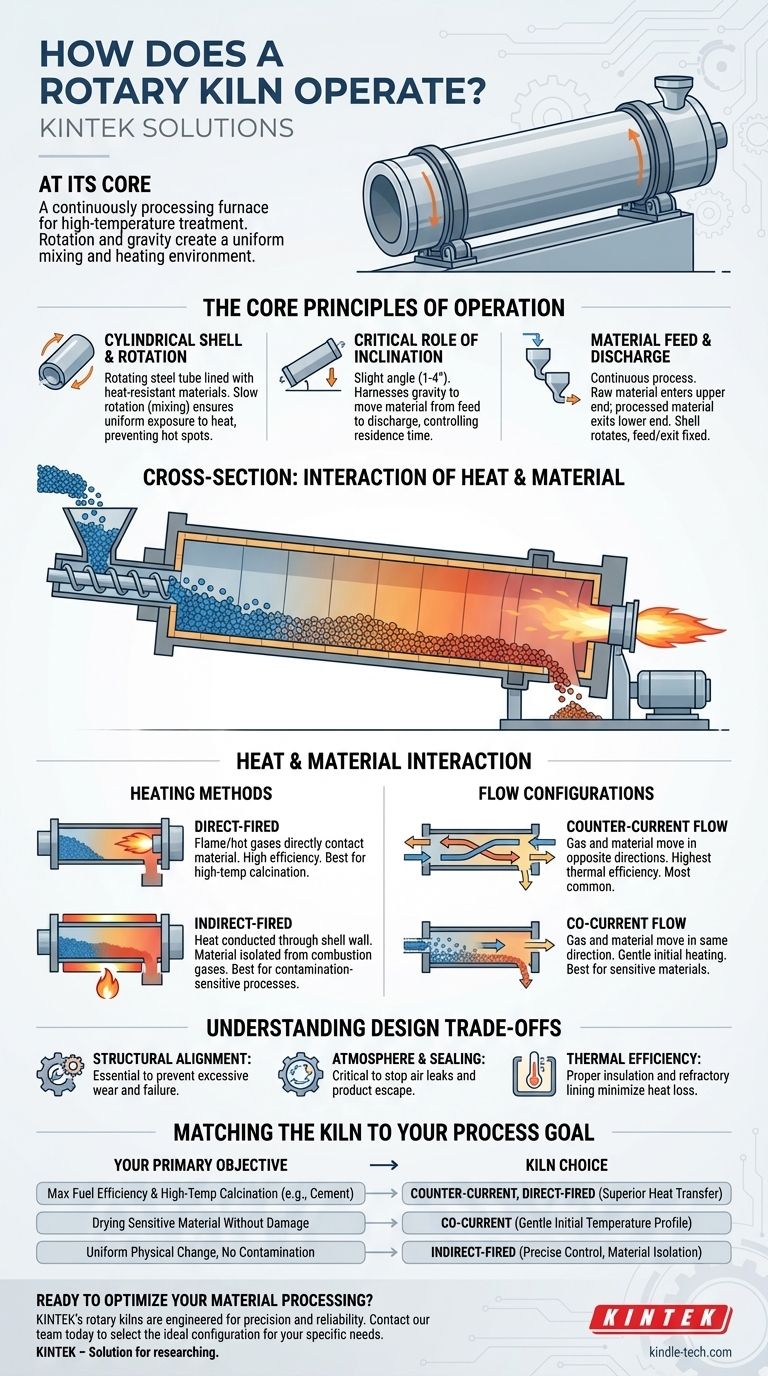

I Principi Fondamentali di Funzionamento

La funzione di un forno rotante si comprende meglio esaminando i suoi principi meccanici e termici chiave. Ogni componente lavora in concerto per raggiungere un risultato di processo specifico.

Il Guscio Cilindrico e la Rotazione

Il corpo principale del forno è un grande tubo d'acciaio rotante, spesso chiamato guscio o storta. Questo guscio è rivestito con materiali resistenti al calore.

La rotazione lenta è il meccanismo primario per la miscelazione. Rimescola costantemente il letto di materiale, assicurando che le particelle siano uniformemente esposte alla fonte di calore, il che previene i punti caldi e promuove una lavorazione uniforme.

Il Ruolo Critico dell'Inclinazione

Il forno è montato con una leggera angolazione, tipicamente tra 1 e 4 gradi rispetto all'orizzontale.

Questa inclinazione, combinata con l'azione di rimescolamento dovuta alla rotazione, sfrutta la gravità per spostare il materiale dall'estremità di alimentazione all'estremità di scarico. L'angolo specifico aiuta a determinare il tempo di residenza—quanto tempo il materiale trascorre all'interno del forno.

L'Alimentazione e lo Scarico del Materiale

La lavorazione del materiale è continua. Un sistema di alimentazione, come un alimentatore a coclea, introduce la materia prima nell'alloggiamento fisso all'estremità superiore del forno.

All'estremità inferiore, il materiale lavorato esce attraverso un alloggiamento di scarico. Questo design consente al cilindro centrale di ruotare liberamente mentre i punti di alimentazione e uscita rimangono fissi.

Come Interagiscono Calore e Materiale

L'interazione tra i gas caldi e il materiale solido è il cuore del processo. La direzione del flusso di gas è una scelta di progettazione critica che determina l'efficienza termica del forno e la sua idoneità per diversi materiali.

Riscaldamento Diretto vs. Indiretto

Il calore può essere applicato in due modi. I forni a riscaldamento diretto proiettano una fiamma da un bruciatore direttamente nel forno, consentendo ai gas caldi di entrare in contatto diretto con il materiale.

I forni a riscaldamento indiretto riscaldano l'esterno del guscio rotante, e quel calore viene condotto attraverso la parete al materiale all'interno. Questo viene utilizzato quando il materiale non deve entrare in contatto con i gas di combustione per evitare la contaminazione.

Flusso Controcorrente

In una configurazione a controcorrente, i gas caldi fluiscono nella direzione opposta al materiale. Il gas viene introdotto all'estremità di scarico ed esce all'estremità di alimentazione.

Questo è il metodo più comune e termicamente efficiente. I gas più caldi incontrano il materiale più lavorato, e i gas più freddi incontrano l'alimentazione fresca e umida, massimizzando il trasferimento di calore lungo l'intera lunghezza del forno.

Flusso Cocorrente

In una configurazione a cocorrente, i gas caldi e il materiale fluiscono nella stessa direzione, entrando all'estremità superiore ed uscendo insieme all'estremità inferiore.

Questa configurazione è utilizzata per materiali sensibili allo shock termico. Fornisce un riscaldamento iniziale rapido ma è generalmente meno efficiente in termini di consumo di carburante rispetto a un sistema a controcorrente.

Comprendere i Compromessi di Progettazione

Sebbene altamente efficace, il funzionamento di un forno rotante implica il bilanciamento di fattori contrastanti. Il design deve essere ingegnerizzato con precisione per gestire immense sollecitazioni termiche e meccaniche.

Allineamento Strutturale e Stabilità

Le dimensioni e il peso di un forno rotante rendono il suo allineamento essenziale. Un allineamento improprio può causare un'eccessiva usura dei rulli di supporto, degli anelli e del sistema di azionamento, portando a guasti operativi.

Atmosfera e Sigillatura

Guarnizioni efficaci tra il guscio rotante e gli alloggiamenti fissi di alimentazione e scarico sono critiche. Queste guarnizioni impediscono all'aria di fuoriuscire nel forno (il che può interrompere il processo di combustione) e impediscono a polvere o prodotto di fuoriuscire nell'ambiente.

Efficienza Termica

La superficie di riscaldamento a 360° di un forno è altamente efficiente nel trasferire il calore. Tuttavia, la vasta superficie del guscio rappresenta anche una fonte importante di perdita di calore nell'ambiente circostante. Un'adeguata isolazione e rivestimento refrattario sono cruciali per minimizzare lo spreco di energia.

Abbinare il Forno al Tuo Obiettivo di Processo

La configurazione di un forno rotante è adattata per ottenere risultati specifici per diversi materiali. Comprendere il tuo obiettivo primario è fondamentale per selezionare i parametri operativi corretti.

- Se il tuo obiettivo principale è la massima efficienza del carburante e la calcinazione ad alta temperatura (es. cemento): Un sistema a controcorrente, a riscaldamento diretto è la scelta ideale per il suo trasferimento di calore superiore.

- Se il tuo obiettivo principale è l'essiccazione di un materiale sensibile alla temperatura senza danni: Un sistema a cocorrente fornisce un profilo di temperatura iniziale più delicato, proteggendo la materia prima dallo shock termico.

- Se il tuo obiettivo principale è ottenere un cambiamento fisico uniforme senza contaminazione (es. rivestimento di granuli): È necessario un forno a riscaldamento indiretto con un controllo preciso del profilo di temperatura e della velocità di rotazione.

Orchestrando rotazione, inclinazione e flusso di calore controllato, il forno rotante rimane uno degli strumenti più versatili e potenti nella moderna lavorazione dei materiali.

Tabella Riepilogativa:

| Caratteristica | Forno a Riscaldamento Diretto | Forno a Riscaldamento Indiretto |

|---|---|---|

| Trasferimento di Calore | Contatto diretto con fiamma e gas | Calore condotto attraverso la parete del guscio |

| Contatto Materiale | Esposto ai gas di combustione | Isolato dai gas di combustione |

| Ideale Per | Calcinazione ad alta temperatura (es. cemento) | Processi sensibili alla contaminazione |

| Caratteristica | Flusso Controcorrente | Flusso Cocorrente |

| :--- | :--- | :--- |

| Flusso Gas/Materiale | Direzioni opposte | Stessa direzione |

| Efficienza | Elevata efficienza termica | Minore efficienza termica |

| Ideale Per | Massimizzare il trasferimento di calore | Riscaldamento delicato per materiali sensibili |

Pronto a ottimizzare la lavorazione dei tuoi materiali? Che il tuo obiettivo sia la calcinazione ad alta efficienza, l'essiccazione delicata o il trattamento senza contaminazione, i forni rotanti KINTEK sono progettati per precisione e affidabilità. I nostri esperti ti aiuteranno a selezionare la configurazione ideale—a riscaldamento diretto o indiretto, a controcorrente o cocorrente—per soddisfare le tue specifiche esigenze di laboratorio o industriali. Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire il vantaggio KINTEK nelle attrezzature e nei materiali di consumo da laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quanto può scaldarsi una superficie metallica al sole? La sorprendente scienza dietro il calore estremo

- Qual è il futuro dell'olio di pirolisi? Una chiave per l'economia circolare e i combustibili rinnovabili

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli