Nella sua essenza, un forno rotante è un'unità di trattamento termico a funzionamento continuo che utilizza una combinazione di rotazione e una leggera inclinazione per riscaldare, miscelare e trasportare i materiali simultaneamente. Il forno stesso è un guscio cilindrico lungo, rivestito con materiale resistente al calore, che ruota lentamente attorno al suo asse longitudinale. Questo design semplice ma efficace è progettato per la lavorazione di grandi volumi di solidi sfusi, polveri o materiali granulari.

La funzione primaria di un forno rotante è quella di sfruttare la gravità e la rotazione meccanica per garantire che ogni particella di un materiale sfuso sia uniformemente esposta al calore. Il suo design combina ingegnosamente il trasporto del materiale, la miscelazione e il trattamento termico in un unico processo continuo.

Il Principio Fondamentale: Combinare Movimento e Calore

L'efficacia di un forno rotante deriva dall'elegante interazione tra il suo movimento meccanico e il suo sistema termico. A differenza dei forni statici che riscaldano un oggetto fermo, il forno rotante manipola attivamente il materiale durante tutto il processo.

Trasporto Meccanico tramite Rotazione e Inclinazione

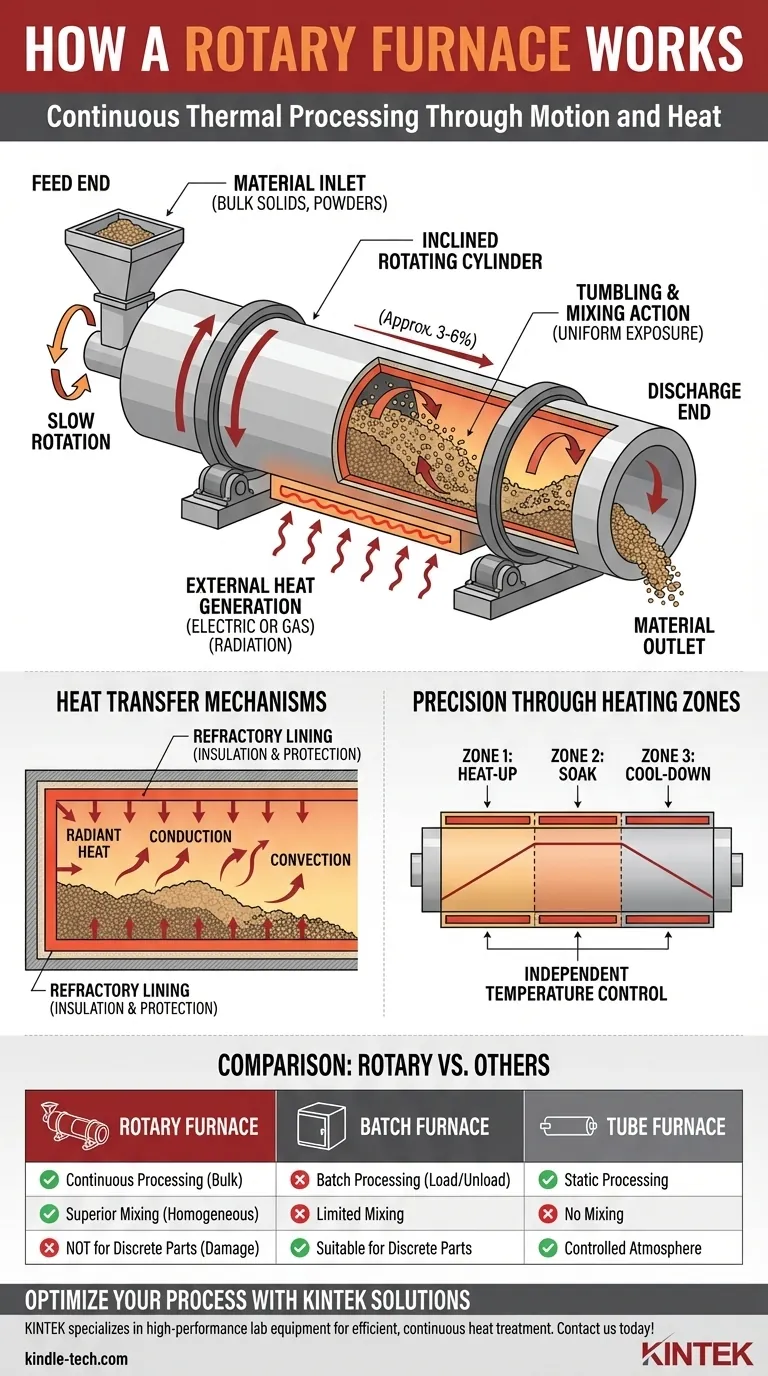

Il corpo del forno è un lungo cilindro d'acciaio supportato da ruote e azionato da un motore e un sistema di ingranaggi. Fondamentalmente, è montato con una leggera inclinazione, tipicamente tra il 3% e il 6% rispetto all'orizzontale.

Mentre il cilindro ruota lentamente, il materiale immesso nell'estremità superiore, o "di alimentazione", inizia a cadere. Questo movimento di caduta, combinato con la pendenza verso il basso, fa sì che il materiale si sposti gradualmente lungo la lunghezza del forno fino a quando non esce dall'estremità inferiore, o "di scarico".

Il Ruolo Critico della Caduta e della Miscelazione

La rotazione costante fa più che semplicemente far avanzare il materiale; lo miscela e lo fa cadere attivamente. Questa azione, nota come cascata, è vitale per l'uniformità del processo.

Mentre il letto di materiale viene sollevato dalla parete rotante e poi ricade, nuovi strati vengono costantemente esposti. Ciò assicura che il materiale non si riscaldi solo in superficie, ma sia riscaldato omogeneamente in tutto il suo volume, prevenendo punti caldi e punti freddi non trattati.

Uno Sguardo all'Interno del Sistema di Riscaldamento

Il sistema meccanico lavora in concerto con un sistema termico accuratamente progettato per ottenere un controllo preciso della temperatura. Il calore viene generato esternamente e trasferito al materiale all'interno del tamburo rotante.

Generazione e Trasferimento del Calore

Il riscaldamento è tipicamente realizzato con elementi riscaldanti elettrici di alta qualità o bruciatori a gas posizionati all'esterno del cilindro rotante. Questi elementi generano calore intenso principalmente tramite radiazione.

Questa energia radiante riscalda la parete del forno e l'atmosfera interna. Il calore viene quindi trasferito al letto di materiale sia per conduzione diretta dalla parete calda che per convezione dall'aria riscaldata all'interno della camera.

Raggiungere l'Uniformità della Temperatura

Per garantire un controllo preciso sull'intero processo, i moderni forni rotanti spesso presentano più zone di riscaldamento. Ad esempio, un forno potrebbe essere diviso in tre zone lungo la sua lunghezza.

La temperatura di ciascuna zona può essere controllata indipendentemente. Ciò consente di programmare un profilo di temperatura specifico, magari una zona di riscaldamento graduale, una zona di "immersione" sostenuta ad alta temperatura e una zona di raffreddamento controllato vicino all'estremità di scarico.

L'Importanza del Rivestimento Refrattario

L'interno del cilindro d'acciaio è rivestito con uno spesso strato di materiale refrattario, come mattoni speciali o ceramiche colabili. Questo rivestimento serve a due scopi critici.

In primo luogo, agisce come isolante, minimizzando la perdita di calore e migliorando l'efficienza energetica. In secondo luogo, protegge il guscio esterno in acciaio dalle temperature interne estreme e da potenziali reazioni chimiche o abrasioni dovute al materiale di processo.

Comprendere i Compromessi: Forni Rotanti vs. Altri Tipi di Forni

Nessun singolo design di forno è perfetto per ogni applicazione. Il forno rotante eccelle in scenari specifici ma presenta limitazioni che rendono altri design più adatti a compiti diversi.

Vantaggio: Lavorazione Continua di Materiali Sfusi

Il vantaggio principale è la sua capacità di elaborare un flusso continuo di solidi sfusi come minerali, polveri, catalizzatori o prodotti di scarto. Questo è molto più efficiente per la produzione ad alto volume rispetto a un forno a lotti, che deve essere caricato e scaricato per ogni ciclo.

Vantaggio: Miscelazione e Omogeneizzazione Superiori

Rispetto a un forno a tubo statico, dove il materiale non si muove, il forno rotante offre una miscelazione impareggiabile. Questo è fondamentale per processi come la calcinazione, la tostatura o l'essiccazione, dove sono richieste reazioni chimiche e cambiamenti fisici uniformi.

Limitazione: Non Adatto per Pezzi Discreti o Geometrie Sensibili

Un forno rotante è completamente inadatto per la lavorazione di singoli componenti grandi o oggetti con geometrie delicate. L'azione di caduta causerebbe danni. Per queste applicazioni, un forno a spinta o un forno a lotti è la scelta corretta.

Limitazione: Potenziale di Polvere e Abrasione

L'azione di caduta può generare polvere, che potrebbe richiedere un sistema di raccolta all'estremità di scarico. Inoltre, i materiali abrasivi possono causare un'usura significativa del rivestimento refrattario nel tempo, rendendo necessaria una manutenzione e una sostituzione periodiche.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno deve essere guidata dalla natura del tuo materiale e dai tuoi obiettivi di lavorazione.

- Se il tuo obiettivo principale è la lavorazione di grandi volumi di solidi sfusi (minerali, polveri, pellet): Il forno rotante è la tecnologia ideale per il suo trasporto continuo e le sue capacità di miscelazione superiori.

- Se il tuo obiettivo principale è il trattamento di parti o componenti discreti in sequenza: Un forno a spinta, che sposta gli oggetti su vassoi, offre una lavorazione continua senza l'azione di caduta.

- Se il tuo obiettivo principale è il trattamento termico statico ad alta purezza in atmosfera controllata: Un forno a lotti o a tubo standard fornisce un ambiente stabile e sigillato che un forno rotante non può offrire.

Comprendere l'interazione fondamentale tra movimento e calore è la chiave per selezionare la giusta tecnologia di trattamento termico per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio Fondamentale | Combina la rotazione meccanica con una leggera inclinazione per muovere e far cadere i materiali. |

| Metodo di Riscaldamento | Bruciatori esterni o elementi elettrici riscaldano tramite radiazione; il calore si trasferisce per conduzione e convezione. |

| Vantaggio Chiave | Lavorazione continua con miscelazione superiore per il trattamento termico uniforme di solidi sfusi. |

| Ideale Per | Materiali ad alto volume come minerali, polveri, catalizzatori e sostanze granulari. |

| Limitazioni | Non adatto per parti discrete; potenziale generazione di polvere e usura del refrattario dovuta all'abrasione. |

Hai bisogno di una soluzione affidabile per la lavorazione termica dei tuoi materiali sfusi? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni rotanti progettati per un trattamento termico efficiente e continuo di polveri, minerali e sostanze granulari. La nostra esperienza garantisce un controllo preciso della temperatura, durata e uniformità del processo per le tue esigenze di laboratorio. Contattaci oggi per discutere come i nostri forni rotanti possono ottimizzare la tua produzione e migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo