In sostanza, un calcinatore rotante è un forno industriale ad alta temperatura alloggiato all'interno di un cilindro rotante. Funziona facendo cadere continuamente materiali solidi sfusi a una velocità controllata lungo una leggera pendenza mentre applica calore preciso, il che provoca una trasformazione fisica o chimica nel materiale. Questo processo viene utilizzato per compiti che vanno dalla rimozione dell'umidità all'induzione di complesse reazioni chimiche.

Il valore unico di un calcinatore rotante risiede nella sua capacità di fornire una lavorazione termica eccezionalmente uniforme a ogni particella di un solido sfuso. Combinando calore controllato, movimento costante e un'atmosfera interna gestita, raggiunge una qualità del prodotto costante su scala industriale che i forni statici non possono eguagliare.

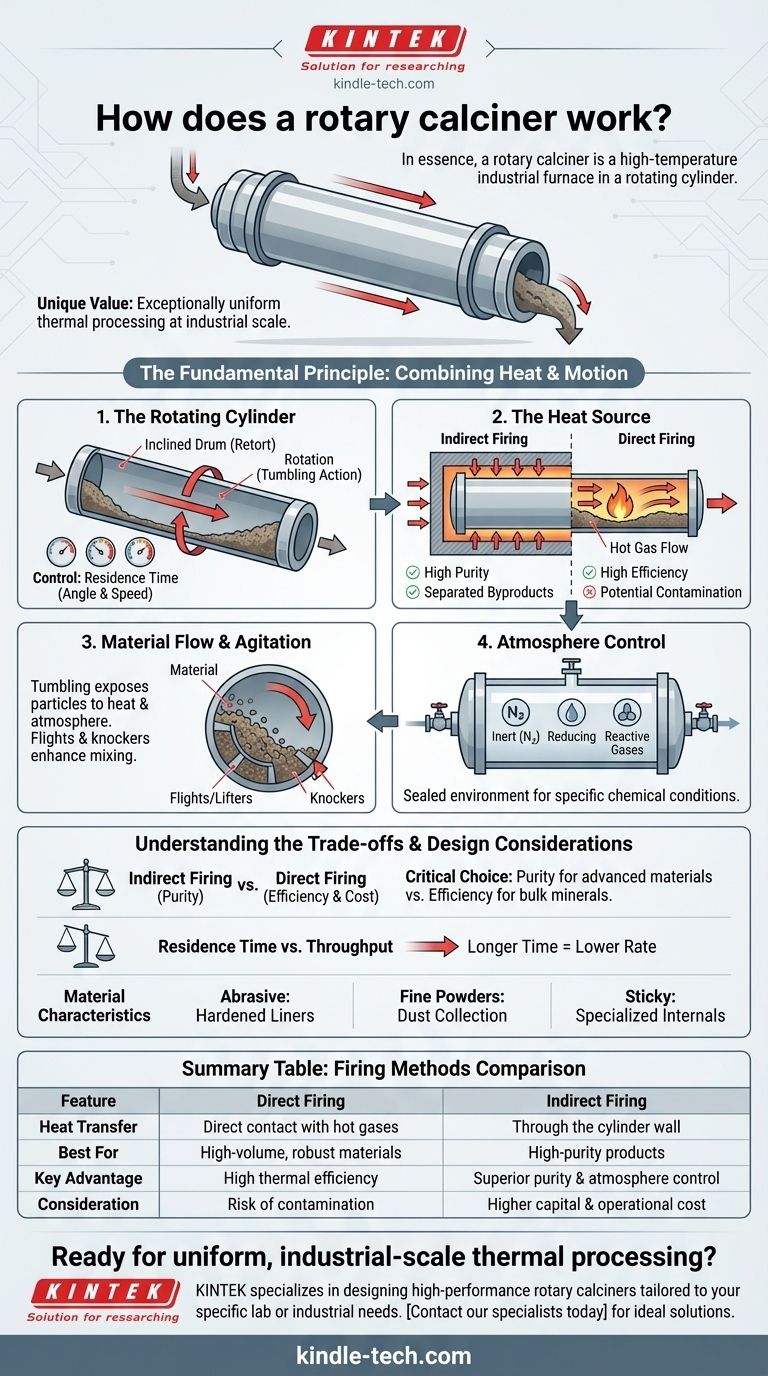

Il Principio Fondamentale: Combinare Calore e Movimento

Al suo interno, un calcinatore rotante è una soluzione elegante alla sfida di riscaldare uniformemente un grande volume di materiale solido. Ciò si ottiene attraverso l'interazione orchestrata di diversi principi operativi chiave.

Il Cilindro Rotante

Il cuore del sistema è un tamburo cilindrico, o "storta", leggermente inclinato. Mentre il tamburo ruota, il materiale introdotto dall'estremità superiore cade e si riversa, muovendosi gradualmente verso l'estremità di scarico.

L'angolo di inclinazione e la velocità di rotazione sono parametri di processo critici. Essi lavorano insieme per dettare il tempo di permanenza—la durata totale che il materiale trascorre all'interno del calcinatore. La regolazione di questi permette agli operatori di controllare con precisione l'entità del trattamento termico.

La Fonte di Calore

Il calore può essere applicato in uno dei due modi fondamentali, una scelta che definisce le capacità del calcinatore.

- Riscaldamento Indiretto: Il cilindro rotante è racchiuso all'interno di un forno. Il calore viene applicato all'esterno del cilindro, che poi irradia calore verso l'interno al materiale. Ciò mantiene i sottoprodotti della combustione separati dal materiale di processo, garantendo un'elevata purezza.

- Riscaldamento Diretto: Una fiamma o gas caldo viene fatto passare direttamente all'interno del cilindro, entrando in contatto diretto con il materiale. Questo metodo è più efficiente dal punto di vista termico ma rischia la contaminazione del prodotto dal gas di riscaldamento.

Flusso e Agitazione del Materiale

L'azione di caduta è la chiave per una lavorazione uniforme. Mentre il letto di materiale viene sollevato dalla parete rotante e ricade, nuove particelle sono costantemente esposte alla fonte di calore e all'atmosfera interna.

Per migliorare questa miscelazione, è possibile aggiungere strutture interne chiamate pale o sollevatori per sollevare il materiale più in alto prima che cada. Per materiali appiccicosi, è possibile utilizzare agitatori del letto o "battitori" esterni per prevenire l'accumulo sulla parete del cilindro.

Controllo dell'Atmosfera

Molti processi di calcinazione richiedono un ambiente chimico specifico. I calcinatori rotanti eccellono in questo perché possono essere sigillati sia all'estremità di alimentazione che a quella di scarico.

Queste guarnizioni consentono l'introduzione di un'atmosfera controllata. Questa potrebbe essere un'atmosfera inerte (come l'azoto) per prevenire l'ossidazione, un'atmosfera riducente per rimuovere l'ossigeno da un composto, o un gas reattivo specifico per facilitare un cambiamento chimico.

Comprendere i Compromessi e le Considerazioni di Progettazione

Sebbene potente, il calcinatore rotante non è una soluzione universale. La sua selezione e progettazione richiedono una chiara comprensione dei suoi compromessi intrinseci.

Riscaldamento Indiretto vs. Diretto

Questa è la decisione più critica. Il riscaldamento indiretto è essenziale per prodotti ad alta purezza come materiali per batterie o prodotti farmaceutici, dove qualsiasi contaminazione è inaccettabile. Tuttavia, è meno efficiente dal punto di vista energetico e spesso ha un costo iniziale più elevato a causa del complesso forno e della storta in lega richiesti.

Il riscaldamento diretto è una scelta più economica per materiali ad alto volume e di minor valore come minerali o aggregati, dove l'efficienza termica è fondamentale e il contatto diretto con il gas di combustione non è dannoso per il prodotto finale.

Tempo di Permanenza e Portata

Esiste una relazione inversa tra tempo di permanenza e portata. Un lungo tempo di permanenza, richiesto per reazioni lente, si tradurrà in una portata inferiore per una data dimensione della macchina. Il calcinatore deve essere dimensionato in modo appropriato per soddisfare sia la durata di riscaldamento richiesta che la velocità di produzione desiderata.

Caratteristiche del Materiale

Le proprietà fisiche del materiale di alimentazione influenzano pesantemente la progettazione.

- I materiali abrasivi richiedono rivestimenti induriti o sostituibili per prevenire l'usura del tamburo.

- Le polveri fini possono essere trascinate nel gas di processo, richiedendo sistemi di raccolta della polvere a valle come filtri a maniche o cicloni.

- I materiali appiccicosi o agglomeranti potrebbero aver bisogno di interni specializzati o battitori per garantire un flusso continuo e prevenire l'intasamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un calcinatore rotante e come configurarlo dipende interamente dal tuo materiale e dagli obiettivi del processo.

- Se il tuo obiettivo principale è la purezza del materiale e il controllo preciso dell'atmosfera: Un calcinatore rotante a riscaldamento indiretto è la scelta definitiva per applicazioni come catalizzatori avanzati, componenti per batterie o prodotti chimici speciali.

- Se il tuo obiettivo principale è l'elevata portata e l'efficienza termica per materiali robusti: Un calcinatore rotante a riscaldamento diretto fornisce una soluzione economica ed efficace per la lavorazione di minerali, argille e alcuni flussi di rifiuti.

- Se il tuo materiale è estremamente fragile o richiede un ambiente statico: L'azione di caduta potrebbe essere troppo aggressiva e tecnologie alternative come un forno a tunnel o un forno a nastro potrebbero essere più adatte.

Comprendere questi principi fondamentali ti permette di selezionare la tecnologia di lavorazione termica ottimale per la tua applicazione specifica.

Tabella Riepilogativa:

| Caratteristica | Riscaldamento Diretto | Riscaldamento Indiretto |

|---|---|---|

| Trasferimento di Calore | Contatto diretto con gas caldi | Attraverso la parete del cilindro |

| Ideale Per | Materiali robusti ad alto volume (es. minerali) | Prodotti ad alta purezza (es. materiali per batterie) |

| Vantaggio Chiave | Elevata efficienza termica | Purezza del prodotto e controllo dell'atmosfera superiori |

| Considerazione | Rischio di contaminazione del prodotto | Costo iniziale e operativo più elevato |

Pronto a ottenere una lavorazione termica uniforme e su scala industriale per i tuoi materiali?

KINTEK è specializzata nella progettazione e fornitura di calcinatori rotanti ad alte prestazioni, personalizzati per le tue specifiche esigenze di laboratorio o industriali. Sia che tu richieda la purezza del riscaldamento indiretto per materiali avanzati o l'efficienza del riscaldamento diretto per la lavorazione dei minerali, i nostri esperti ti aiuteranno a selezionare la soluzione ideale.

Contatta oggi stesso i nostri specialisti della lavorazione termica per discutere come un calcinatore rotante KINTEK può migliorare la qualità e la produttività del tuo prodotto.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto