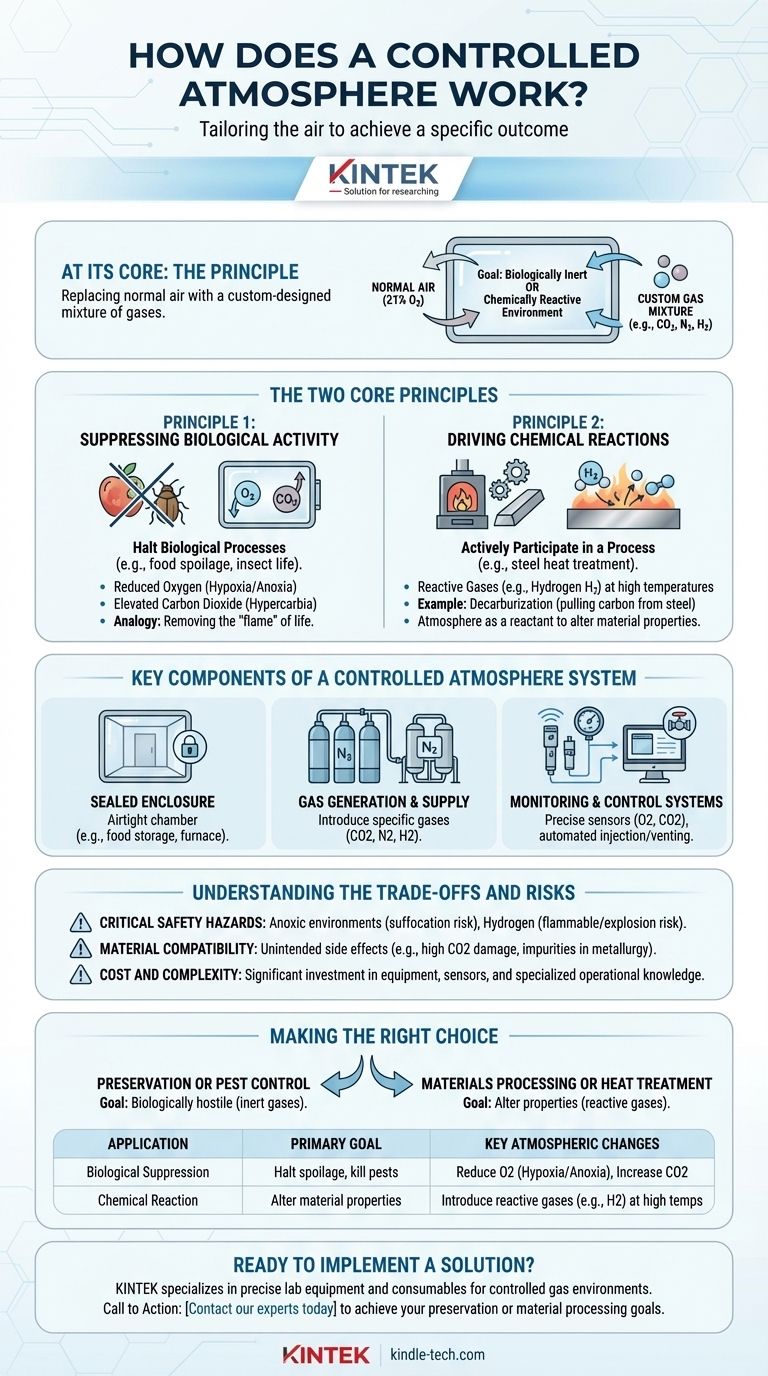

Nella sua essenza, un'atmosfera controllata funziona sostituendo con precisione l'aria normale in un ambiente sigillato con una miscela di gas specifica e progettata su misura. Ciò si ottiene gestendo attivamente i livelli di gas come ossigeno (O2), anidride carbonica (CO2) e idrogeno (H2) per creare un ambiente che sia biologicamente inerte o chimicamente reattivo, a seconda dell'obiettivo.

Controllare un'atmosfera non riguarda una specifica miscela di gas; è il principio di adattare l'aria per ottenere un risultato specifico. Questa miscela personalizzata è progettata per arrestare processi biologici, come il deterioramento degli alimenti e la vita degli insetti, o per guidare reazioni chimiche specifiche, come quelle nel trattamento dei metalli.

I due principi fondamentali del controllo atmosferico

La funzione di un'atmosfera controllata dipende interamente dal suo scopo previsto. Le due applicazioni principali—soppressione biologica e reazione chimica—operano su principi fondamentalmente diversi.

Principio 1: Soppressione dell'attività biologica

L'aria normale, con il suo contenuto di ossigeno di circa il 21%, sostiene la vita e guida il decadimento. Alterando questo, possiamo effettivamente premere "pausa" su questi processi biologici.

Ciò si ottiene creando un'atmosfera con ossigeno ridotto (ipossia o anossia) e spesso anidride carbonica elevata (ipercapnia). Questa miscela è letale per gli insetti e rallenta drasticamente la respirazione di frutta e verdura, prolungandone la freschezza.

Pensala come spegnere un incendio. Rimuovendo l'ossigeno, si rimuove l'elemento chiave richiesto affinché la "fiamma" della vita e del decadimento continui a bruciare.

Principio 2: Guida delle reazioni chimiche

In contesti industriali come i forni, i gas non vengono utilizzati per sopprimere un processo, ma per parteciparvi attivamente. Ad alte temperature, alcuni gas diventano potenti agenti chimici.

Ad esempio, nel trattamento termico dell'acciaio, si può utilizzare un'atmosfera ricca di idrogeno (H2). L'idrogeno estrae attivamente atomi di carbonio dall'acciaio (un processo chiamato decarburazione) o rimuove atomi di ossigeno dall'ossido di ferro, riducendolo nuovamente a ferro puro.

In questo contesto, l'atmosfera controllata agisce come un reagente. La composizione specifica del gas viene scelta per forzare un cambiamento chimico prevedibile e ottenere le proprietà del materiale desiderate, come durezza o purezza.

Componenti chiave di un sistema di atmosfera controllata

Creare e mantenere queste miscele di gas precise richiede un sistema di componenti specializzati che lavorano in concerto.

Il contenitore sigillato

Il primo requisito è una camera a tenuta stagna. Questa potrebbe essere una cella frigorifera, un container per spedizioni, una teca espositiva per musei o un forno industriale ad alta temperatura. Se il contenitore perde, l'atmosfera controllata non può essere mantenuta.

Generazione e fornitura di gas

I gas specifici devono essere introdotti nel contenitore. Ciò avviene spesso con serbatoi di gas industriali (CO2, N2), generatori di azoto in loco che separano l'azoto dall'aria o iniezioni controllate di gas reattivi come l'idrogeno.

Sistemi di monitoraggio e controllo

Questa è la parte "controllata" del processo. Sensori sofisticati misurano costantemente la concentrazione esatta di gas chiave come O2 e CO2. Questi sensori inviano dati a un sistema automatizzato che inietta o sfoga i gas secondo necessità per mantenere i livelli desiderati con elevata precisione.

Comprendere i compromessi e i rischi

Sebbene potente, la tecnologia dell'atmosfera controllata non è priva di sfide e pericoli intrinseci.

Pericoli critici per la sicurezza

Un'atmosfera progettata per essere letale per gli insetti è letale anche per l'uomo. Gli ambienti con basso ossigeno (anossici) presentano un grave pericolo di soffocamento, poiché una persona può perdere conoscenza in pochi secondi senza preavviso. Le atmosfere che utilizzano idrogeno sono altamente infiammabili e presentano un rischio di esplosione.

Compatibilità dei materiali

La miscela di gas scelta può avere effetti collaterali indesiderati. Ad esempio, alti livelli di CO2 possono causare danni fisiologici a certi tipi di prodotti agricoli. In metallurgia, uno squilibrio gassoso errato può introdurre impurità o creare punti fragili, rovinando il prodotto finale.

Costo e complessità

Questi non sono sistemi semplici. Richiedono un investimento di capitale significativo in attrezzature, sensori e logica di controllo. Inoltre, richiedono conoscenze specialistiche per funzionare in modo sicuro ed efficace, aumentando il costo operativo.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta l'intero approccio al controllo atmosferico.

- Se il tuo obiettivo principale è la conservazione o il controllo dei parassiti: Il tuo obiettivo è creare un ambiente biologicamente ostile spostando l'ossigeno con gas inerti come azoto o anidride carbonica.

- Se il tuo obiettivo principale è la lavorazione dei materiali o il trattamento termico: Stai utilizzando gas specifici come l'idrogeno come agenti chimici attivi per alterare le proprietà fondamentali di un materiale ad alte temperature.

In definitiva, la padronanza di un'atmosfera controllata significa comprendere il tuo obiettivo e scegliere i gas giusti per fermare un processo o iniziarne uno.

Tabella riassuntiva:

| Applicazione | Obiettivo principale | Principali modifiche atmosferiche |

|---|---|---|

| Soppressione biologica | Arrestare il deterioramento, uccidere i parassiti | Riduzione O2 (Ipoxia/Anossia), Aumento CO2 |

| Reazione chimica | Alterare le proprietà dei materiali | Introduzione di gas reattivi (es. H2) ad alte temperature |

Pronto ad implementare una soluzione di atmosfera controllata per il tuo laboratorio o processo industriale? KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per generare, monitorare e controllare ambienti gassosi specializzati in modo sicuro ed efficace. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di conservazione o lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi