Al suo interno, un forno continuo è un sistema di riscaldamento industriale progettato per lavorare materiali in un flusso ininterrotto. A differenza di un forno a batch, che lavora un carico finito di materiale in una camera statica, un forno continuo opera come una linea di assemblaggio termico. Il materiale entra costantemente da un'estremità, si muove attraverso zone di riscaldamento e raffreddamento precisamente controllate, ed esce dall'altra, pronto per la fase successiva della produzione.

Un forno continuo non è solo un dispositivo di riscaldamento; è un sistema completo di lavorazione termica progettato per la produzione ad alto volume. Il suo vantaggio fondamentale risiede nello spostare un prodotto attraverso una sequenza di zone di temperatura ottimizzate, sostituendo la natura "start-stop" della lavorazione a batch con un flusso efficiente e ininterrotto.

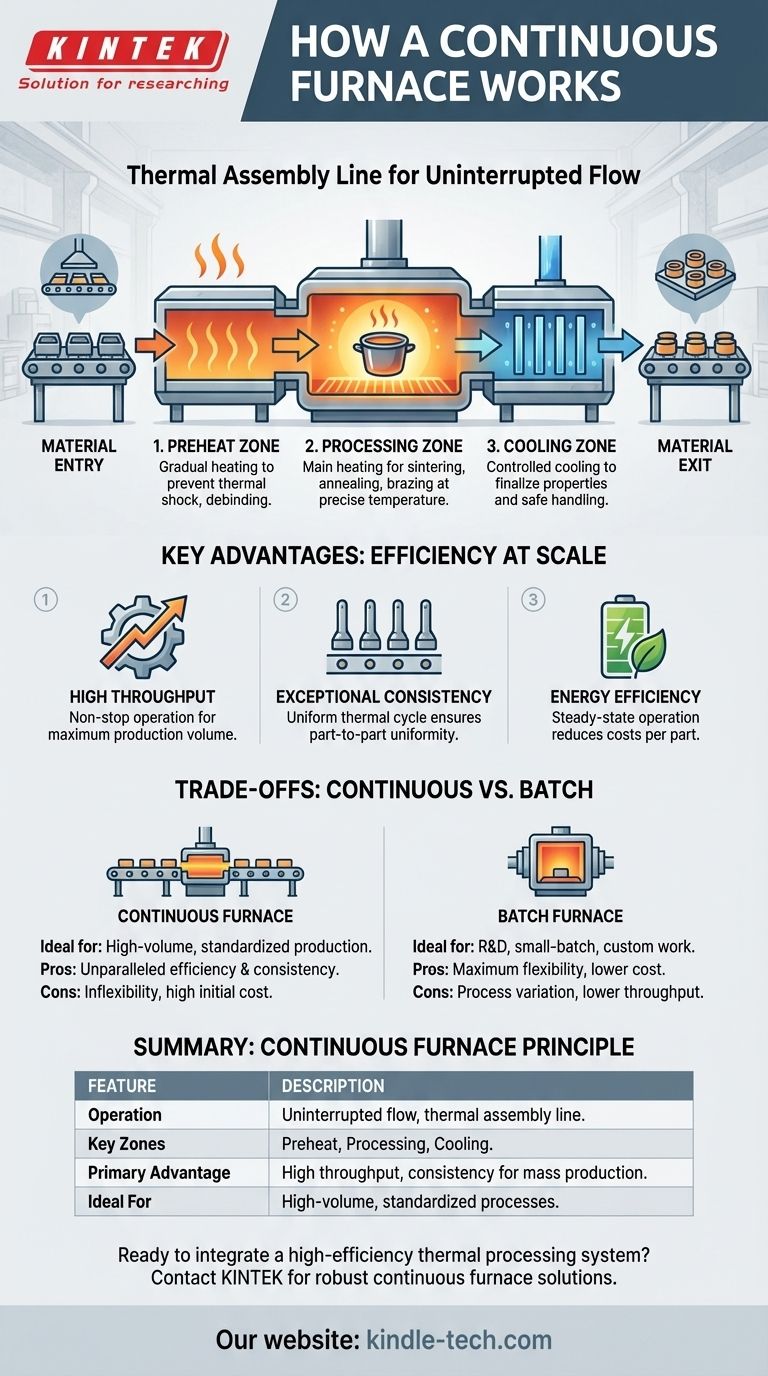

L'Anatomia di un Processo Continuo

La caratteristica distintiva di un forno continuo è la sua architettura a zone. Un prodotto si muove sequenzialmente attraverso diversi ambienti all'interno di un unico pezzo di attrezzatura integrato, assicurando che ogni parte sperimenti esattamente lo stesso profilo termico.

Le Tre Zone Critiche

Un tipico forno continuo è diviso in sezioni distinte, ognuna con controllo della temperatura multizona.

-

Zona di Preriscaldamento: Quando il materiale entra nel forno, questa prima sezione ne aumenta gradualmente la temperatura. Ciò previene lo shock termico e può essere utilizzata anche per processi come il debinding, dove gli agenti leganti vengono bruciati in sicurezza prima della lavorazione ad alta temperatura.

-

Zona di Lavorazione: Questa è la sezione di riscaldamento principale dove avviene il processo termico primario, come sinterizzazione, ricottura o brasatura. È mantenuta a una temperatura precisa e stabile per garantire che il materiale raggiunga le proprietà metallurgiche o chimiche desiderate.

-

Zona di Raffreddamento: Dopo aver lasciato la zona calda, il materiale si muove attraverso una sezione di raffreddamento. La velocità di raffreddamento è attentamente controllata per finalizzare le proprietà del materiale e portarlo a una temperatura di manipolazione sicura prima che esca dal forno.

Il Meccanismo di Trasporto

Il metodo di spostamento del materiale attraverso il forno è fondamentale per il suo design e la sua funzione.

Un design comune è il forno a spinta (pusher furnace), dove i prodotti vengono caricati su "barche" o vassoi. Un meccanismo spinge il treno di barche attraverso il forno, con una nuova barca aggiunta all'ingresso mentre una finita viene rimossa all'uscita.

Un altro tipo è il forno rotante, dove un tubo che ruota lentamente trasporta materiale sfuso (come minerali o polveri) lungo la sua lunghezza, mescolandolo e riscaldandolo contemporaneamente.

Controllo Preciso dell'Atmosfera

Molti processi moderni non possono essere eseguiti in aria ambiente a causa del rischio di ossidazione o contaminazione.

I forni continui integrano sofisticati sistemi a gas per mantenere un'atmosfera di lavorazione specifica. Questa può essere un vuoto per rimuovere tutti i gas reattivi, o un'atmosfera inerte creata pompando gas come azoto o argon per proteggere il materiale.

Come l'Operazione Continua Ottiene Risultati Superiori

Il passaggio dalla lavorazione a batch a quella continua è guidato dalla necessità di efficienza e qualità su larga scala.

Rendimento Ineguagliabile

Poiché il forno opera senza interruzioni, il suo rendimento—la quantità di prodotto lavorato per unità di tempo—è eccezionalmente alto. La "velocità di spinta" o velocità di trasporto può essere variata per soddisfare le esigenze di produzione a monte e a valle, rendendolo ideale per l'integrazione in una linea di produzione più ampia.

Consistenza Eccezionale

Ogni parte che attraversa un forno continuo segue esattamente lo stesso percorso e sperimenta lo stesso ciclo termico. Ciò elimina le variazioni di processo spesso riscontrate tra diversi lotti in un forno a batch, portando a una consistenza superiore da parte a parte e da lotto a lotto.

Efficienza Energetica

Mentre un forno continuo ha un elevato consumo energetico per raggiungere la sua temperatura operativa, mantiene quella temperatura in uno stato stazionario. Questo è molto più efficiente dal punto di vista energetico rispetto ai cicli ripetuti di riscaldamento e raffreddamento richiesti da un forno a batch, con conseguente riduzione dei costi operativi per parte a volumi elevati.

Comprendere i Compromessi: Continuo vs. Batch

Nonostante i suoi vantaggi, un forno continuo non è una soluzione universale. La scelta tra lavorazione continua e a batch comporta significativi compromessi.

Il Vincolo dell'Inflessibilità

Un forno continuo è ottimizzato per un processo singolo e stabile. Modificare il profilo di temperatura è un'impresa importante che richiede di regolare lentamente più zone e può bloccare la produzione per ore o giorni. Al contrario, un forno a batch (come un semplice forno da laboratorio o a muffola) offre la massima flessibilità per eseguire diversi cicli termici per R&S o linee di prodotti vari.

Elevato Investimento Iniziale

Questi sono sistemi grandi, complessi e costosi. Il costo del capitale è significativamente più alto rispetto a un forno a batch di capacità di lavorazione equivalente. Questo investimento è giustificabile solo con un volume di produzione sufficiente.

Dipendenza dalla Stabilità del Processo

L'efficienza dell'intero sistema si basa su un flusso costante e stabile di materiale. Qualsiasi interruzione nella catena di approvvigionamento o malfunzionamento in una singola zona può bloccare l'intera linea di produzione, creando un significativo rischio operativo.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno continuo deve essere allineata con i tuoi obiettivi di produzione specifici.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Un forno continuo offre efficienza, rendimento e consistenza del prodotto ineguagliabili una volta stabilito.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o il lavoro personalizzato in piccoli lotti: La flessibilità, il costo inferiore e le capacità di cambio rapido di un forno a batch sono la scelta superiore.

- Se il tuo obiettivo principale è prevenire l'ossidazione del materiale: Il fattore chiave è il controllo dell'atmosfera (ad esempio, un vuoto o un gas inerte), una caratteristica che può essere ingegnerizzata sia nei forni continui che in quelli a batch.

In definitiva, la scelta del forno giusto dipende da una valutazione lucida del volume di produzione, della variabilità del processo e degli obiettivi operativi a lungo termine.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Principio di Funzionamento | Flusso di materiale ininterrotto attraverso distinte zone di riscaldamento e raffreddamento. |

| Zone Chiave | Preriscaldamento, Lavorazione (es. sinterizzazione) e Raffreddamento Controllato. |

| Vantaggio Principale | Alto rendimento ed eccezionale consistenza da parte a parte per la produzione di massa. |

| Ideale Per | Processi ad alto volume, standardizzati che richiedono un profilo termico stabile. |

Pronto a integrare un sistema di lavorazione termica ad alta efficienza nella tua linea di produzione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo robuste soluzioni di forni continui su misura per le esigenze di produzione ad alto volume del tuo laboratorio. La nostra esperienza ti garantisce di raggiungere un rendimento e una consistenza del prodotto ineguagliabili.

Contattaci oggi per discutere come i nostri forni continui possono migliorare la tua efficienza e qualità. Costruiamo insieme la tua linea di assemblaggio termico.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Come si converte la biomassa in energia? Una guida ai metodi termochimici e biochimici

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave

- Qual è il calore richiesto per la pirolisi? Padroneggiare l'apporto energetico per biochar, bio-olio o syngas ottimali

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas