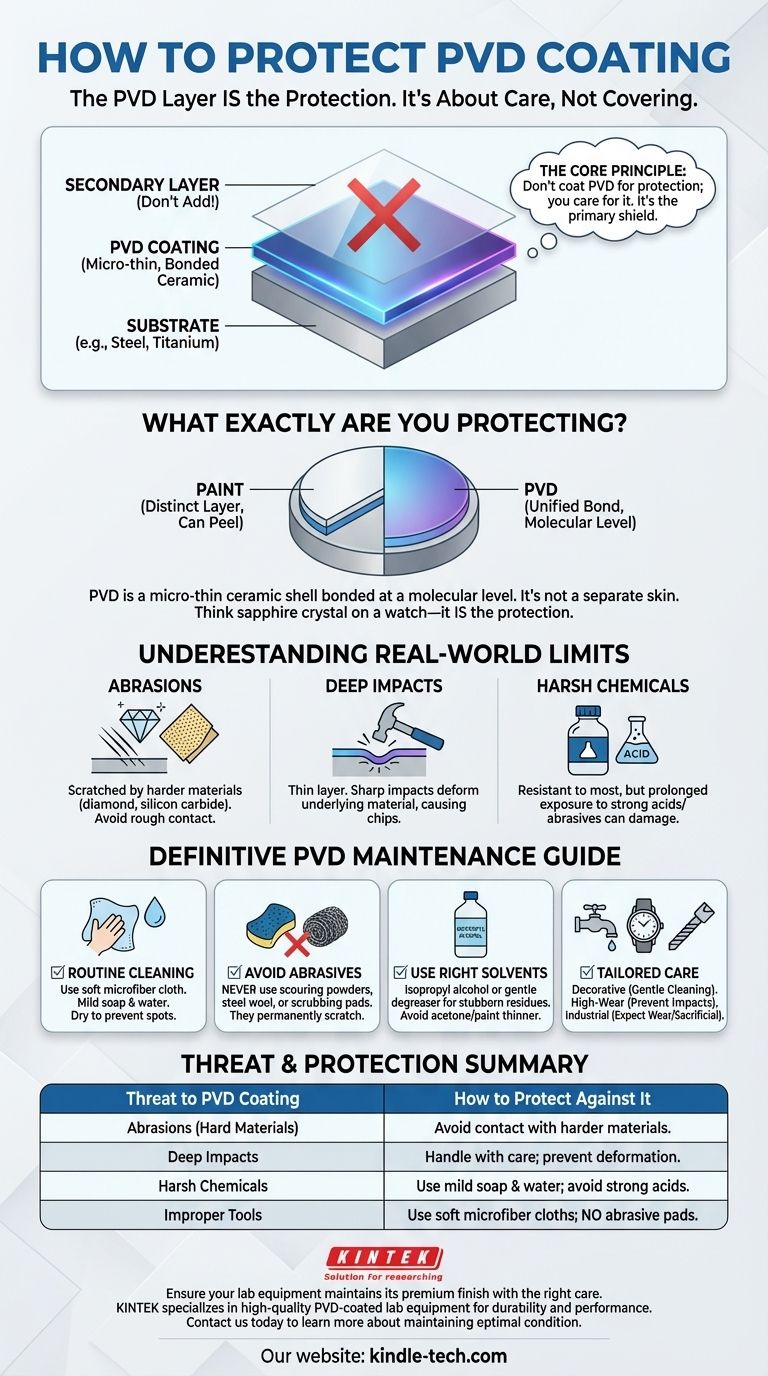

Il modo migliore per proteggere un rivestimento PVD non è aggiungere un altro strato sopra di esso. In quasi tutte le applicazioni, il rivestimento a deposizione fisica da vapore (PVD) è lo strato protettivo finale e durevole stesso. La vera protezione deriva dalla pulizia appropriata, dalla manutenzione ordinaria e dalla comprensione dei limiti intrinseci del rivestimento.

Il principio fondamentale è semplice: non si riveste una finitura PVD per proteggerla; ci si prende cura di essa. Lo strato PVD è progettato per essere lo scudo principale dell'oggetto e la sua longevità dipende dalla manutenzione appropriata, non dall'applicazione di un prodotto secondario.

Cosa stai esattamente proteggendo?

La domanda sul "proteggere il PVD" deriva da un malinteso comune. A differenza della vernice o del rivestimento a polvere, che sono strati distinti posti su una superficie, il PVD è uno strato ceramico micro-sottile che è legato al substrato a livello molecolare.

Lo strato PVD È la protezione

I rivestimenti PVD, come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN), sono scelti specificamente per la loro eccezionale durezza e resistenza all'usura. Il rivestimento funge da guscio resistente, spesso significativamente più duro dell'acciaio, del titanio o del materiale cromato sottostante.

Pensala come il vetro zaffiro su un orologio di alta gamma. Non metti una pellicola protettiva sullo zaffiro; lo zaffiro è la protezione.

Un legame unificato, non un rivestimento separato

Processi come lo sputtering al plasma, menzionati nei tuoi riferimenti, non si limitano a "spruzzare" materiale su una superficie. Utilizzano ioni ad alta energia per bombardare un materiale sorgente, che poi si deposita atomo per atomo sul substrato, creando un legame potente e unificato.

Questo è il motivo per cui il PVD aderisce così bene a materiali come l'acciaio inossidabile e la cromatura preparata correttamente. La finitura non è una pelle separata che può staccarsi facilmente; è parte integrante della superficie stessa.

Comprendere i limiti reali del PVD

Sebbene eccezionalmente resistente, nessuna superficie è indistruttibile. Comprendere come una finitura PVD può essere danneggiata è la chiave per prevenirlo.

Danni da abrasioni

Un rivestimento PVD può essere graffiato da qualsiasi materiale più duro di esso. Sebbene resistente ai graffi quotidiani, il contatto con materiali come diamante, zaffiro o carburo di silicio (presente in alcune carte vetrate e mole abrasive) provocherà graffi.

Danni da impatti profondi

I rivestimenti PVD sono molto sottili, tipicamente solo pochi micron. Un impatto forte e netto può ammaccare o graffiare il metallo del substrato più morbido sotto il rivestimento. Sebbene lo strato PVD possa non graffiarsi, può essere compromesso se il materiale sottostante viene deformato, causando una scheggiatura o un solco nel punto di impatto.

Danni da prodotti chimici aggressivi

Il PVD è altamente resistente alla corrosione, al sudore e alla maggior parte dei prodotti chimici domestici. Tuttavia, l'esposizione prolungata ad agenti chimici estremamente aggressivi o abrasivi (ad esempio, acidi industriali forti, lucidanti abrasivi o polveri abrasive) può alla fine macchiare o danneggiare la finitura.

La guida definitiva alla manutenzione del PVD

Proteggere il tuo oggetto rivestito in PVD non significa aggiungere un prodotto. Si tratta di una routine di manutenzione semplice e costante.

Pulizia di routine: più delicato è, meglio è

Per la pulizia generale, utilizzare un panno in microfibra morbido con acqua e sapone neutro. Questo è sufficiente per rimuovere impronte digitali, oli e sporco senza danneggiare la finitura. Asciugare sempre l'oggetto con un panno pulito e morbido per prevenire macchie d'acqua.

Evitare detergenti e strumenti abrasivi

Non usare mai detergenti abrasivi, polveri abrasive (come Comet o Ajax) o pagliette abrasive e lana d'acciaio. Questi contengono particelle minerali o metalliche dure che graffieranno e opacizzeranno permanentemente la finitura PVD.

Usare i solventi giusti

Per residui ostinati, è possibile utilizzare alcool isopropilico o uno sgrassatore delicato su un panno morbido. Evitare solventi aggressivi come acetone o diluenti per vernici a meno che non siano esplicitamente approvati dal produttore del prodotto, poiché a volte possono alterare la finitura.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla cura dipende interamente da quale sia l'oggetto rivestito in PVD e come viene utilizzato.

- Se il tuo obiettivo principale sono gli accessori decorativi (rubinetti, ferramenta): La chiave è una pulizia delicata e regolare con un panno in microfibra e sapone neutro per mantenere la lucentezza e prevenire l'accumulo di minerali.

- Se il tuo obiettivo principale sono gli articoli ad alta usura (orologi, gioielli): Fai molta attenzione a prevenire graffi profondi e impatti da superfici dure come cemento, mattoni o piani di lavoro in granito.

- Se il tuo obiettivo principale sono gli utensili industriali (punte da trapano, frese): Riconosci che l'usura è prevista e il rivestimento è sacrificale; il suo scopo è estendere la vita utile dell'utensile, non rimanere esteticamente perfetto.

In definitiva, una finitura PVD è protetta al meglio trattandola con la stessa cura che si riserverebbe a qualsiasi superficie durevole di alta qualità.

Tabella riassuntiva:

| Minaccia per il rivestimento PVD | Come proteggersi |

|---|---|

| Abrasioni da materiali più duri | Evitare il contatto con diamanti, zaffiro o superfici ruvide. |

| Impatti profondi | Maneggiare con cura per prevenire la deformazione del substrato. |

| Prodotti chimici aggressivi | Usare acqua e sapone neutro; evitare detergenti abrasivi. |

| Strumenti di pulizia inappropriati | Usare panni in microfibra morbidi; non usare mai lana d'acciaio o pagliette abrasive. |

Assicurati che la tua attrezzatura da laboratorio mantenga la sua finitura premium con la cura giusta. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi utensili rivestiti in PVD progettati per durata e prestazioni. I nostri prodotti sono costruiti per resistere a un uso rigoroso se mantenuti correttamente.

Contattaci oggi stesso per saperne di più sulle nostre attrezzature da laboratorio rivestite in PVD e su come mantenerle in condizioni ottimali per prestazioni più durature.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti