La deposizione di film di carburo di silicio (SiC) è fondamentalmente diversa dalla produzione di polvere di SiC. Per creare rivestimenti sottili e uniformi su una superficie — un processo noto come deposizione — il metodo industriale principale è la Deposizione Chimica da Vapore (CVD). Questo comporta la reazione di specifici gas precursori su un substrato riscaldato per far crescere uno strato di SiC, una tecnica distinta dai metodi di sintesi di massa ad alta temperatura utilizzati per creare polvere di SiC per abrasivi o ceramiche.

Il metodo scelto per produrre carburo di silicio dipende interamente dalla forma finale richiesta. Per film sottili e rivestimenti, le tecniche di deposizione come la CVD sono lo standard. Per creare polvere di massa, vengono invece utilizzati metodi di sintesi ad alta temperatura.

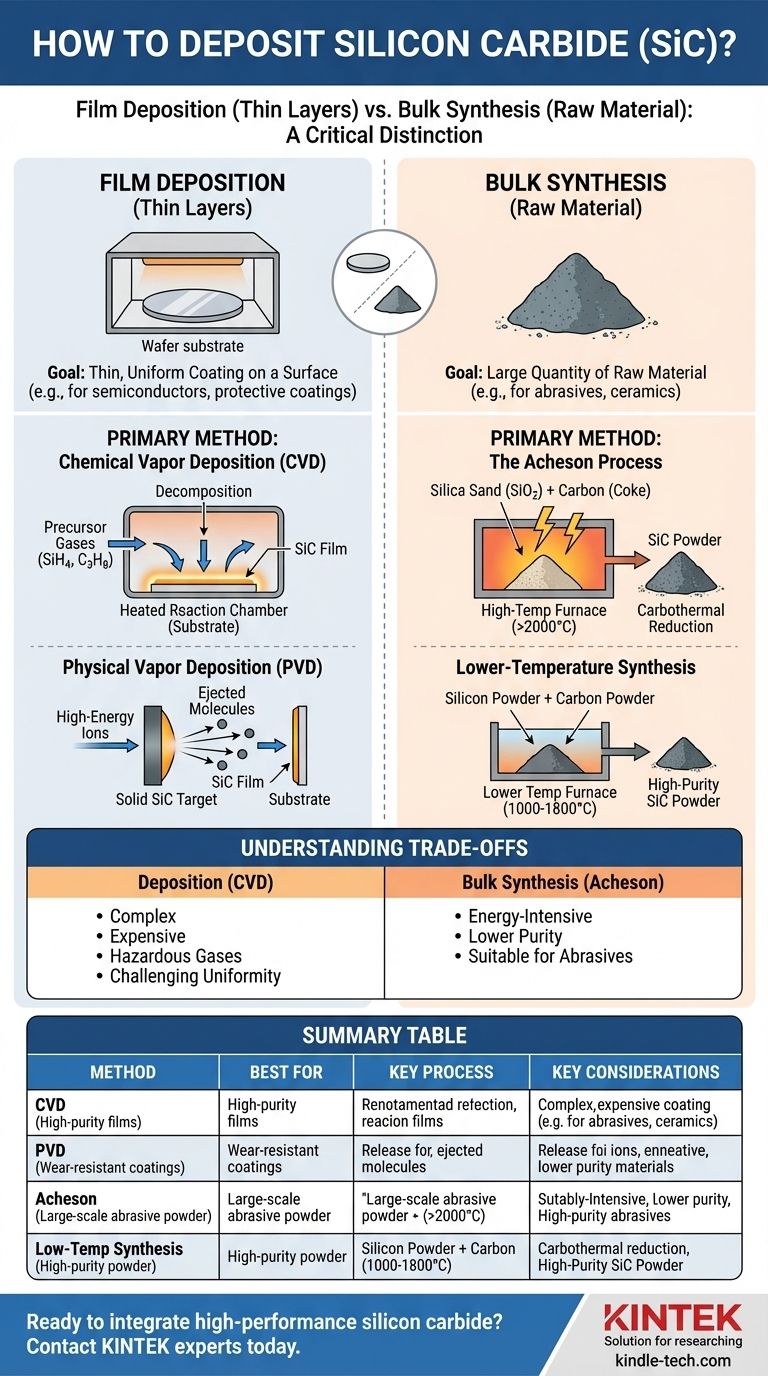

Deposizione di Film rispetto a Sintesi di Massa: Una Distinzione Critica

Per selezionare il processo giusto, è necessario prima capire se è necessario creare un sottile strato su una parte esistente (deposizione) o produrre una materia prima (sintesi). Questi due obiettivi richiedono approcci e attrezzature completamente diversi.

Cos'è la Deposizione di Film?

La deposizione di film è il processo di applicazione di uno strato sottile e uniforme di un materiale su una superficie, nota come substrato.

L'obiettivo è tipicamente quello di conferire al substrato nuove proprietà, come maggiore durezza, resistenza chimica o specifiche caratteristiche elettroniche. Ciò è comune nei semiconduttori e per la creazione di rivestimenti protettivi.

Cos'è la Sintesi di Massa?

La sintesi di massa è il processo di creazione di una grande quantità di un materiale, spesso in forma di polvere, lingotto o cristallo.

Questo materiale non è ancora un prodotto finale, ma un ingrediente grezzo da utilizzare in seguito. Ad esempio, la polvere di SiC viene utilizzata per realizzare abrasivi industriali o può essere formata e sinterizzata in parti ceramiche solide.

Metodi Principali per la Deposizione di Carburo di Silicio (Film Sottili)

Quando l'obiettivo è rivestire una superficie, si utilizzerà una tecnica di deposizione. Il metodo più comune e versatile per il SiC è la Deposizione Chimica da Vapore.

Deposizione Chimica da Vapore (CVD)

La CVD è il cavallo di battaglia per i film di SiC di alta qualità. In questo processo, gas precursori contenenti silicio e carbonio vengono introdotti in una camera di reazione con un substrato riscaldato.

L'alta temperatura provoca la reazione e la decomposizione dei gas sulla superficie del substrato, formando un film solido di SiC di elevata purezza. I precursori comuni includono il silano (SiH4) come fonte di silicio e un idrocarburo come il propano (C3H8) come fonte di carbonio.

Deposizione Fisica da Vapore (PVD)

La PVD, in particolare lo sputtering, è un altro metodo per depositare film di SiC. È un processo fisico, non chimico.

Nello sputtering, un bersaglio solido di SiC viene bombardato con ioni ad alta energia in un vuoto. Questo impatto espelle molecole di SiC, che poi viaggiano e si depositano su un substrato vicino, formando un film sottile. La PVD viene spesso scelta quando le temperature di processo più basse rappresentano un vantaggio.

Metodi per la Sintesi di Polvere di SiC di Massa

Se è necessario produrre carburo di silicio come materia prima, si utilizzerà un metodo di sintesi di massa. Questi processi sono progettati per la produzione di volume, non per la creazione di strati precisi.

Il Processo Acheson

Questo è il metodo industriale tradizionale, su larga scala, per la produzione di polvere di SiC, principalmente per gli abrasivi.

Una miscela di sabbia silicea (SiO2) e carbonio (sotto forma di coke di petrolio) viene riscaldata a temperature estremamente elevate — spesso superiori a 2000°C — in un forno elettrico. Questa riduzione carbotermica ad alta temperatura produce grandi quantità di cristalli di α-SiC.

Sintesi a Temperature Inferiori

Per polveri di β-SiC di maggiore purezza, spesso utilizzate in applicazioni più avanzate, vengono impiegati altri metodi.

Questi includono la reazione diretta di polvere di silicio e polvere di carbonio o la riduzione carbotermica di polvere di silice molto fine a temperature comprese tra 1000°C e 1800°C. Questi processi offrono un migliore controllo sulla purezza ma su scala più ridotta rispetto al processo Acheson.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore; la scelta dipende dal bilanciamento tra costi, qualità e requisiti applicativi.

Sfide della Deposizione (CVD)

I sistemi CVD sono complessi e costosi. Il processo utilizza gas pericolosi e infiammabili che richiedono rigorosi protocolli di sicurezza. Ottenere uno spessore di film perfettamente uniforme su un substrato di grandi dimensioni o di forma complessa può essere anch'esso una sfida.

Limitazioni della Sintesi di Massa (Acheson)

Il processo Acheson richiede un consumo energetico estremamente elevato a causa delle temperature molto alte richieste. La polvere di SiC risultante è adatta per gli abrasivi ma spesso manca della purezza necessaria per l'elettronica ad alte prestazioni.

Qualità rispetto a Velocità

In quasi tutti i processi SiC, esiste un compromesso tra velocità e qualità. Velocità di deposizione o sintesi più rapide, tipicamente ottenute a temperature o pressioni più elevate, possono talvolta portare a una qualità cristallina inferiore, a uno stress interno maggiore o a una minore purezza nel materiale finale.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà il percorso corretto da seguire. La chiave è abbinare il processo al risultato desiderato.

- Se il tuo obiettivo principale è creare dispositivi a semiconduttore ad alte prestazioni: Utilizzerai la Deposizione Chimica da Vapore (CVD) per far crescere un film di SiC cristallino e ad alta purezza su un wafer.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura: Sia la CVD che la PVD (sputtering) sono valide, con la scelta che dipende dal tuo budget di temperatura e dalle proprietà del film richieste.

- Se il tuo obiettivo principale è produrre materia prima per abrasivi industriali o ceramiche grezze: Utilizzerai un metodo di sintesi di massa, molto probabilmente il processo Acheson, per il suo alto volume.

- Se il tuo obiettivo principale è sintetizzare polvere di elevata purezza per materiali avanzati: Dovresti indagare sui percorsi di sintesi a temperatura più bassa come la reazione diretta per ottenere un migliore controllo sulla purezza e sulla dimensione delle particelle.

Comprendere la differenza fondamentale tra la deposizione di un film e la sintesi di una polvere è il primo passo per padroneggiare le applicazioni del carburo di silicio.

Tabella Riassuntiva:

| Metodo | Ideale per | Processo Chiave | Considerazioni Chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Film di semiconduttori ad alta purezza, rivestimenti protettivi | Reazione di gas precursori su un substrato riscaldato | Alta qualità, ma complesso e utilizza gas pericolosi |

| Deposizione Fisica da Vapore (PVD) | Rivestimenti resistenti all'usura, processi a temperatura più bassa | Sputtering da un bersaglio solido di SiC in un vuoto | Temperature più basse, ma possibile purezza inferiore rispetto alla CVD |

| Processo Acheson | Produzione su larga scala di polvere abrasiva | Reazione ad alta temperatura di sabbia e carbonio | Alto volume, ma ad alta intensità energetica e purezza inferiore |

| Sintesi a Temperature Inferiori | Polvere di β-SiC di elevata purezza | Reazione diretta di Si/C o riduzione carbotermica | Migliore controllo della purezza, ma su scala ridotta |

Pronto a integrare il carburo di silicio ad alte prestazioni nel flusso di lavoro del tuo laboratorio?

Sia che tu debba depositare film sottili per la ricerca sui semiconduttori o che tu abbia bisogno di polvere di SiC di elevata purezza per lo sviluppo di materiali avanzati, KINTEK possiede l'esperienza e le attrezzature per supportare il tuo progetto. Le nostre attrezzature e i nostri materiali di consumo specializzati sono progettati per soddisfare le esigenze precise dei laboratori moderni.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili