In pratica, un'atmosfera riducente viene creata introducendo gas specifici in un forno che cercano attivamente e si combinano con l'ossigeno libero, prevenendo così l'ossidazione del pezzo. I metodi più comuni prevedono l'uso della combustione controllata di combustibile per generare un elevato rapporto CO-CO2, l'introduzione di una miscela di gas puri come idrogeno e azoto, l'uso di ammoniaca dissociata come fonte di idrogeno, o la creazione di un alto vuoto per rimuovere completamente i gas contenenti ossigeno.

La sfida principale non è semplicemente aggiungere un "gas riducente", ma mantenere uno squilibrio chimico preciso in cui l'ossigeno viene rimosso attivamente più velocemente di quanto possa essere introdotto. Ciò richiede un controllo rigoroso sia sulla composizione del gas che sull'integrità fisica del forno stesso.

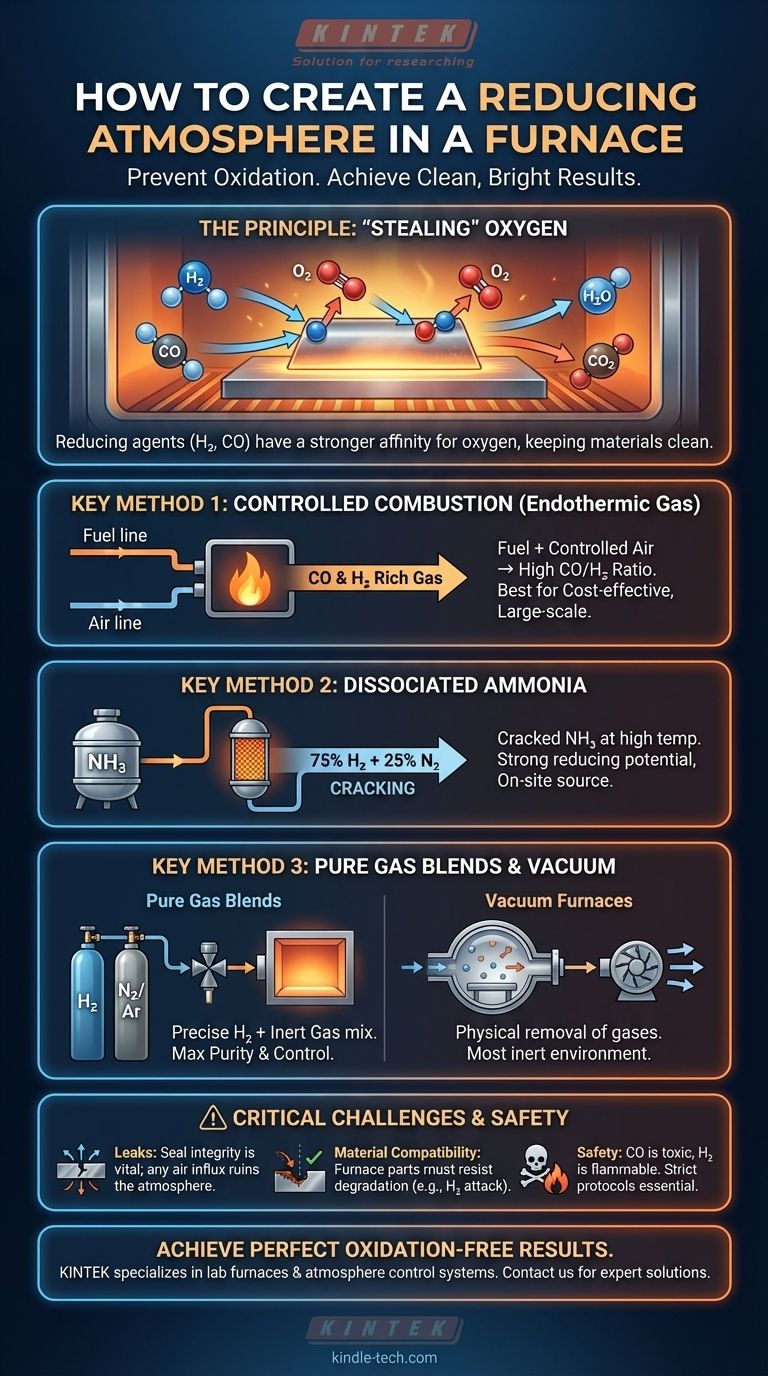

Il Principio di un'Atmosfera Riducente

Un'atmosfera riducente è un ambiente controllato del forno che è chimicamente progettato per prevenire o invertire l'ossidazione sulla superficie di un materiale durante la lavorazione ad alta temperatura.

Perché è Necessario

A temperature elevate, la maggior parte dei metalli reagirà prontamente con qualsiasi ossigeno disponibile per formare ossidi, che appaiono come scaglie o scolorimento. Un'atmosfera riducente contrasta questo fornendo un'abbondanza di "agenti riducenti".

Come Funzionano gli Agenti Riducenti

Gli agenti riducenti sono elementi o composti, come idrogeno (H₂) e monossido di carbonio (CO), che hanno un'affinità per l'ossigeno più forte rispetto al materiale trattato. Essi "rubano" efficacemente gli atomi di ossigeno dall'ambiente e persino dagli ossidi esistenti sulla superficie del materiale, lasciandolo pulito e brillante.

Metodi Chiave per Creare un'Atmosfera Riducente

Il metodo specifico scelto dipende dal materiale, dalla purezza richiesta, dalla temperatura del processo e dalle considerazioni sui costi.

Metodo 1: Combustione Controllata (Gas Endotermico)

Questo è un metodo industriale ampiamente utilizzato in cui un combustibile idrocarburico (come il gas naturale) viene parzialmente combusto con una quantità controllata di aria.

Questa reazione è gestita per produrre un gas ricco di monossido di carbonio (CO) e idrogeno (H₂), entrambi potenti agenti riducenti. Il rapporto tra CO e anidride carbonica (CO₂) è il parametro di controllo critico.

Metodo 2: Ammoniaca Dissociata

In questo processo, l'ammoniaca anidra (NH₃) viene scissa ad alte temperature su un catalizzatore.

Si decompone in una miscela di 75% idrogeno e 25% azoto. L'alta concentrazione di idrogeno crea un potenziale riducente molto forte.

Metodo 3: Miscele di Gas Puri

Per la massima precisione e purezza, molti processi utilizzano miscele dirette di gas puri in bombola.

Comunemente, si tratta di una miscela di idrogeno (H₂) e un gas vettore inerte come azoto (N₂) o argon (Ar). La percentuale di idrogeno può essere controllata con precisione, da pochi punti percentuali per una leggera riduzione fino al 100% per applicazioni aggressive.

Metodo 4: Forni a Vuoto

Un forno a vuoto crea un ambiente riducente con un principio diverso: rimozione fisica dei gas.

Pomando la camera del forno fino a un alto vuoto, le molecole — incluso l'ossigeno — vengono quasi completamente eliminate. Questo crea un ambiente inerte che previene l'ossidazione, ottenendo un risultato finale simile senza un agente riducente chimico.

Comprendere le Sfide Pratiche

Creare e mantenere l'atmosfera ideale è una sfida operativa significativa che richiede una vigilanza costante.

La Minaccia Critica delle Perdite

Un'atmosfera riducente è efficace solo in un forno perfettamente sigillato. Qualsiasi perdita, per quanto piccola, consentirà all'aria (che è al 21% di ossigeno) di infiltrarsi nella camera.

Questo afflusso di ossigeno comprometterà immediatamente l'atmosfera, rovinando potenzialmente l'intero processo. La rilevazione regolare delle perdite e la manutenzione preventiva sono irrinunciabili per un funzionamento affidabile.

Compatibilità dei Materiali ad Alte Temperature

Gli stessi gas riducenti, combinati con il calore estremo, possono essere aggressivi nei confronti dei componenti del forno.

Materiali come l'idrogeno possono degradare alcuni metalli e isolanti. I rivestimenti, i tubi e i crogioli del forno devono essere realizzati con materiali refrattari altamente stabili come allumina o magnesia ben sinterizzate per resistere all'ambiente chimico aggressivo senza ammorbidirsi o degradarsi.

Sicurezza e Manipolazione dei Gas

Molti agenti riducenti sono pericolosi. Il monossido di carbonio è tossico e l'idrogeno è altamente infiammabile ed esplosivo se miscelato con l'aria.

Protocolli di sicurezza adeguati, ventilazione, sistemi di rilevamento gas e formazione degli operatori sono assolutamente essenziali quando si lavora con queste atmosfere.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'atmosfera dipende direttamente dai tuoi requisiti tecnici e dai vincoli operativi.

- Se il tuo obiettivo principale è un trattamento termico su larga scala e conveniente: Il gas endotermico da combustione controllata è uno standard industriale collaudato ed economico.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza con controllo preciso: Le miscele di idrogeno e azoto puri offrono il massimo grado di gestione chimica.

- Se il tuo obiettivo principale è prevenire qualsiasi reazione superficiale: Un forno ad alto vuoto fornisce l'ambiente più inerte possibile, privo di interazioni chimiche.

- Se il tuo obiettivo principale è un forte potenziale riducente da una fonte in loco: L'ammoniaca dissociata fornisce una fornitura economica di gas ricco di idrogeno.

In definitiva, padroneggiare la tua atmosfera riducente è una questione di controllo chimico preciso e integrità incompromettibile dell'attrezzatura.

Tabella Riepilogativa:

| Metodo | Componenti Chiave | Caso d'Uso Primario |

|---|---|---|

| Combustione Controllata | CO, H₂ da miscela combustibile/aria | Trattamento termico su larga scala, conveniente |

| Ammoniaca Dissociata | 75% H₂, 25% N₂ | Forte riduzione da una fonte in loco |

| Miscele di Gas Puri | H₂, N₂, o Ar | Lavorazione ad alta purezza con controllo preciso |

| Forno a Vuoto | Alto Vuoto | Prevenire qualsiasi reazione superficiale |

Ottieni risultati perfetti senza ossidazione nel tuo laboratorio. Creare e mantenere un'atmosfera riducente precisa è fondamentale per il successo dei processi di trattamento termico e sinterizzazione. KINTEK è specializzata in forni da laboratorio, sistemi di controllo dell'atmosfera e materiali di consumo necessari per un funzionamento affidabile. I nostri esperti possono aiutarti a selezionare l'attrezzatura e i gas giusti per i tuoi materiali e applicazioni specifici. Contattaci oggi per discutere le tue esigenze e garantire che l'integrità del tuo forno e il controllo del processo siano incompromettibili.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni