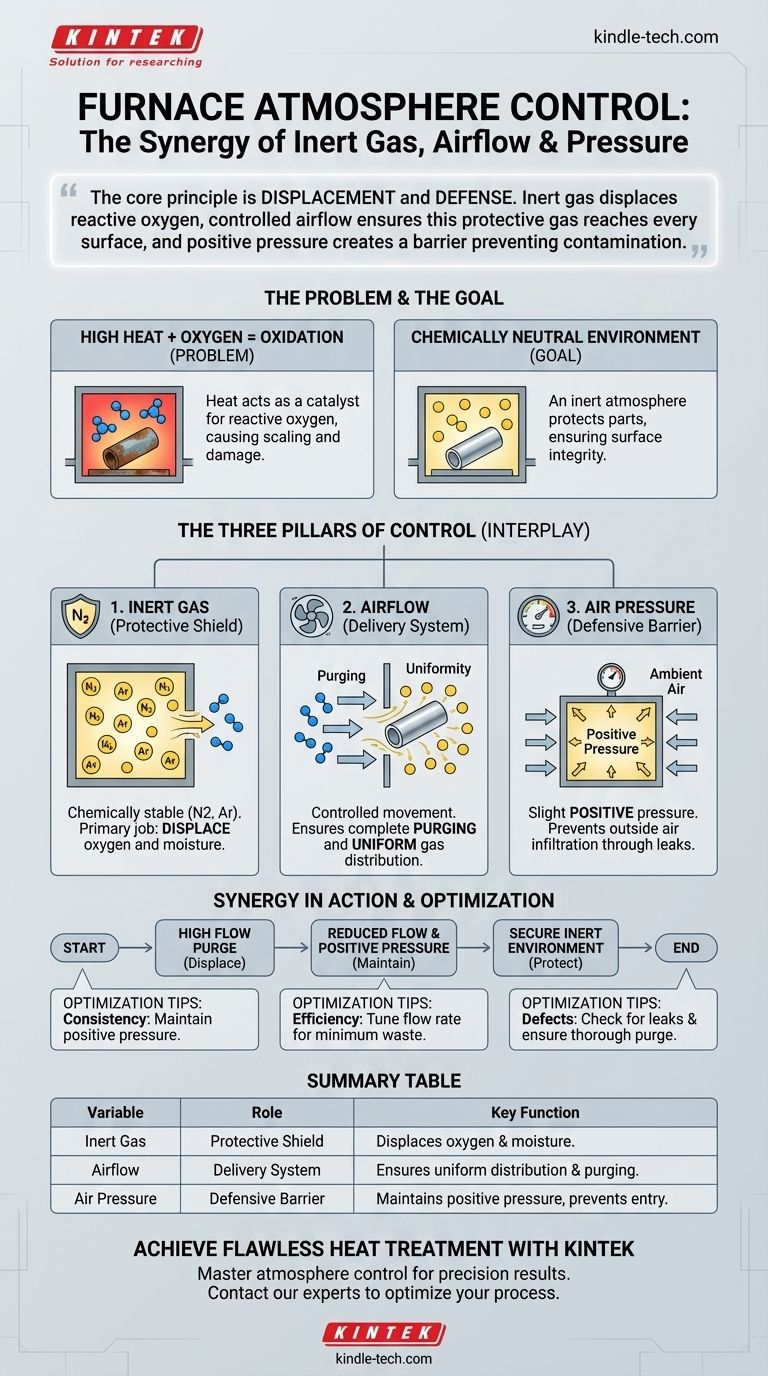

In sostanza, la tecnologia dei gas inerti, il flusso d'aria e la pressione dell'aria sono le tre leve critiche per controllare l'atmosfera interna di un forno. Lavorano insieme per creare e mantenere un ambiente chimicamente non reattivo, essenziale per proteggere i pezzi da danni come l'ossidazione durante la lavorazione ad alta temperatura.

Il principio fondamentale è lo spostamento e la difesa. Il gas inerte sposta l'ossigeno reattivo, mentre il flusso d'aria controllato assicura che questo gas protettivo raggiunga ogni superficie, e la pressione positiva crea una barriera che impedisce all'aria esterna di contaminare il processo.

Il Problema Principale: Perché il Controllo dell'Atmosfera è Critico

A temperatura ambiente, la maggior parte dei metalli è relativamente stabile all'aria. L'introduzione del calore intenso di un forno, tuttavia, cambia drasticamente le regole della chimica.

Le Alte Temperature come Catalizzatore

Il calore agisce come un potente catalizzatore per le reazioni chimiche. L'energia che fornisce consente agli atomi di superare la loro stabilità naturale e reagire con l'ambiente circostante molto più rapidamente.

Il Nemico: Ossidazione e Contaminazione

Il nemico più comune in un forno è l'ossigeno. Ad alte temperature, l'ossigeno si lega aggressivamente alla maggior parte dei metalli, creando ossidi, un processo che vediamo come scolorimento, incrostazione o ruggine. Questa ossidazione può rovinare la finitura superficiale, l'accuratezza dimensionale e l'integrità strutturale di un pezzo.

L'Obiettivo: Un Ambiente Chimicamente Neutro

L'obiettivo primario del controllo dell'atmosfera del forno è creare un ambiente chimicamente neutro o inerte. Questa è un'atmosfera che non reagirà con i pezzi in lavorazione, indipendentemente dalle alte temperature coinvolte.

I Tre Pilastri dell'Atmosfera del Forno

Ottenere un'atmosfera stabile e inerte si basa sull'interazione precisa di tre fattori distinti ma interconnessi.

Pilastro 1: Gas Inerte (Lo Scudo Protettivo)

Un gas inerte, come l'azoto o l'argon, è chimicamente stabile e non reagisce facilmente con altri elementi.

Il suo compito principale è spostare l'ossigeno e l'umidità dalla camera del forno. Inondando lo spazio con un gas non reattivo, si rimuove efficacemente il combustibile per reazioni chimiche indesiderate.

Pilastro 2: Flusso d'Aria (Il Sistema di Consegna)

Il flusso d'aria si riferisce al movimento controllato e alla velocità di flusso del gas inerte dentro e attraverso il forno. Non si tratta di turbolenza, ma di una sostituzione metodica.

Un flusso d'aria gestito correttamente garantisce due cose:

- Purga: Elimina completamente l'aria ambiente ricca di ossigeno prima che inizi il processo di riscaldamento.

- Uniformità: Mantiene una distribuzione uniforme del gas inerte in tutta la camera, prevenendo "punti morti" dove i gas reattivi potrebbero rimanere intrappolati.

Pilastro 3: Pressione dell'Aria (La Barriera Difensiva)

Ciò comporta il mantenimento di una leggera pressione positiva all'interno del forno rispetto alla pressione atmosferica esterna.

Questa è una misura difensiva critica. Se esistono piccole perdite nelle guarnizioni del forno, la pressione interna più elevata assicura che il gas inerte fluisca verso l'esterno piuttosto che l'aria ambiente penetri all'interno. Questa barriera è fondamentale per prevenire la contaminazione durante l'intero ciclo di riscaldamento.

Comprendere i Compromessi e le Insidie

Bilanciare questi tre pilastri è la chiave sia per la qualità che per l'efficienza. Uno squilibrio in un'area compromette l'intero sistema.

Il Costo dello Squilibrio

Se la pressione è troppo bassa (o negativa), l'aria esterna verrà aspirata nella camera, causando ossidazione immediata e rovinando i pezzi.

Se il flusso d'aria è troppo basso, la purga iniziale potrebbe essere incompleta, lasciando sacche di ossigeno che causano difetti isolati.

Se il flusso d'aria è troppo alto, si sta semplicemente sprecando costoso gas inerte e denaro. Un flusso eccessivo può anche creare variazioni di temperatura indesiderate all'interno del forno.

Sinergia in Azione

Un processo tipico dimostra perfettamente la loro interazione. Innanzitutto, un elevato flusso di gas inerte purga la camera. Una volta purgata, il flusso viene ridotto a un livello inferiore, e viene stabilita e mantenuta una pressione positiva per tutta la durata del ciclo di riscaldamento e raffreddamento, garantendo un ambiente sicuro e inerte.

Ottimizzare il Tuo Processo di Forno

Applicare questi principi ti consente di passare dal semplice riscaldamento dei pezzi all'ingegnerizzazione precisa delle loro proprietà finali.

- Se la tua priorità principale è la coerenza del processo: Assicurati di mantenere sempre una leggera pressione positiva; questa è la tua migliore difesa contro eventi di contaminazione casuali.

- Se la tua priorità principale è l'efficienza dei costi: Regola attentamente la velocità di flusso del gas inerte per trovare il livello minimo richiesto per purgare efficacemente la camera e mantenere la pressione senza sprechi eccessivi.

- Se stai riscontrando difetti come scolorimento: Il tuo primo passo dovrebbe essere quello di verificare la presenza di perdite e quindi assicurarti che il tuo ciclo di purga iniziale sia abbastanza lungo e approfondito da spostare tutti i contaminanti.

Padroneggiare il bilanciamento di gas inerte, flusso d'aria e pressione trasforma un forno da un semplice forno a uno strumento di precisione per la lavorazione dei materiali.

Tabella Riassuntiva:

| Variabile | Ruolo nel Forno | Funzione Chiave |

|---|---|---|

| Gas Inerte | Scudo Protettivo | Sposta ossigeno e umidità per prevenire reazioni chimiche. |

| Flusso d'Aria | Sistema di Consegna | Garantisce una distribuzione uniforme del gas e una completa purga dei contaminanti. |

| Pressione dell'Aria | Barriera Difensiva | Mantiene una pressione positiva per impedire l'ingresso di aria esterna. |

Ottieni risultati di trattamento termico impeccabili con KINTEK.

Padroneggiare il controllo dell'atmosfera del forno è fondamentale per proteggere i tuoi materiali dall'ossidazione e dalla contaminazione. Sia che il tuo obiettivo sia la massima coerenza del processo, l'efficienza dei costi o l'eliminazione dei difetti, l'attrezzatura giusta è la chiave.

KINTEK è specializzata in forni da laboratorio di precisione e supporto esperto per tutte le tue esigenze di laboratorio. Forniamo la tecnologia e le conoscenze per aiutarti a ottimizzare l'uso del gas inerte, il flusso d'aria e la pressione per ottenere risultati perfetti ogni volta.

Pronto a trasformare il tuo forno in uno strumento di precisione? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione KINTEK per te.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza