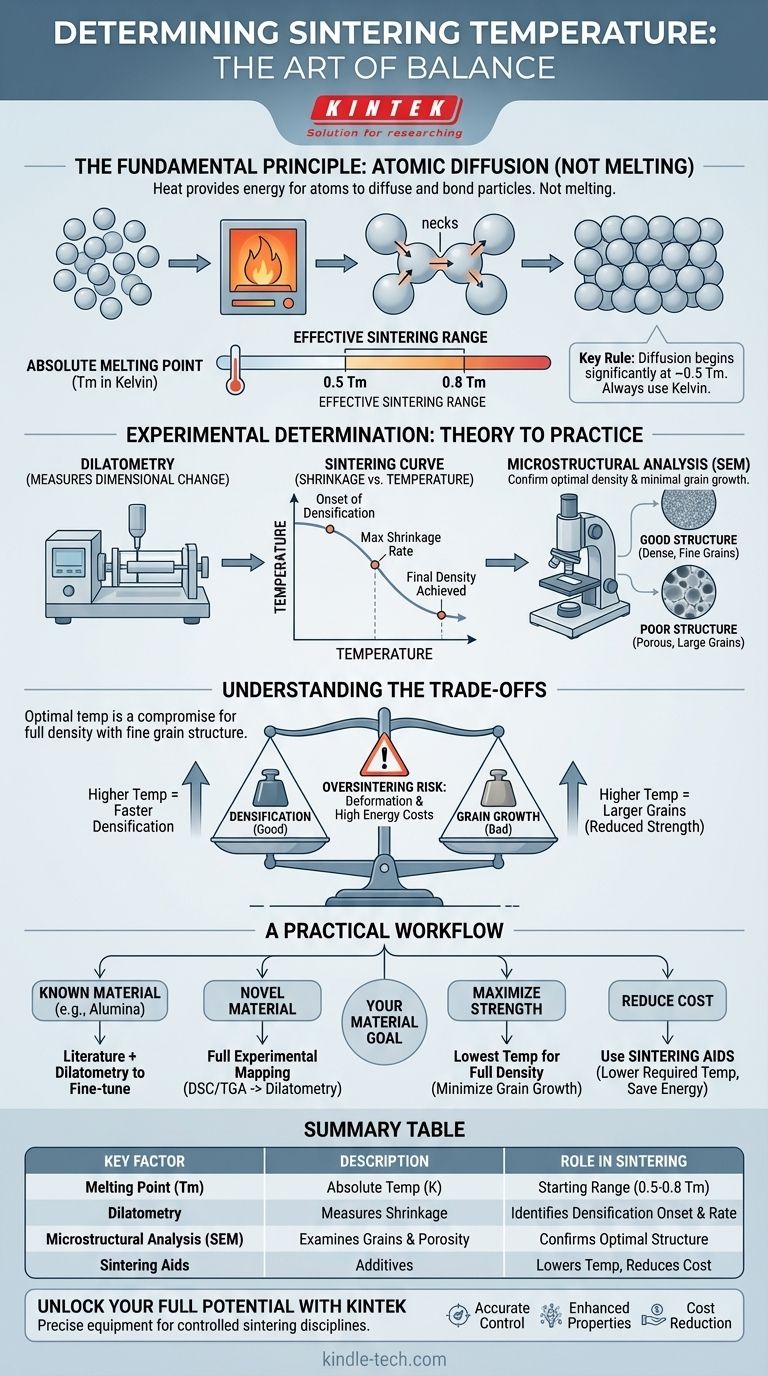

La temperatura di sinterizzazione ottimale per qualsiasi materiale dato non è un singolo valore fisso, ma un intervallo attentamente determinato. Si basa principalmente sul punto di fusione assoluto (Tm) del materiale e viene poi affinato attraverso una precisa analisi sperimentale per bilanciare la densificazione rispetto a effetti collaterali indesiderati come la crescita eccessiva dei grani.

La sfida principale nella sinterizzazione è fornire energia termica sufficiente per guidare la diffusione atomica e unire le particelle, ma non così tanta da causare fusione, deformazione o creare una microstruttura debole. Pertanto, determinare la temperatura corretta è un processo di ricerca del punto di equilibrio ottimale per il materiale specifico e gli obiettivi di prestazione.

Il Principio Fondamentale: Temperatura e Movimento Atomico

La Sinterizzazione come Processo Guidato dalla Diffusione

La sinterizzazione è il processo di conversione di un corpo verde (pressato) in un solido denso utilizzando il calore. Questa trasformazione non è causata dalla fusione, ma dalla diffusione atomica.

Riscaldare il materiale conferisce ai suoi atomi l'energia cinetica necessaria per muoversi. Essi migrano dalle superfici delle singole particelle di polvere verso i punti di contatto tra di esse, formando dei "colli" che crescono fino a quando i pori tra le particelle vengono eliminati e si forma un solido denso.

Il Ruolo del Punto di Fusione (Tm)

Un punto di partenza affidabile per qualsiasi materiale è il suo punto di fusione assoluto (Tm), misurato in Kelvin. La temperatura di sinterizzazione effettiva rientra tipicamente nell'intervallo compreso tra 0,5 e 0,8 Tm.

Questa regola empirica esiste perché la diffusione atomica significativa inizia a circa la metà della temperatura di fusione del materiale. Al di sotto di questo intervallo, il movimento atomico è troppo lento perché la densificazione avvenga in un lasso di tempo pratico. Al di sopra di questo intervallo, si rischia la fusione parziale, la rapida crescita dei grani o la perdita della forma del componente.

Perché la Temperatura Assoluta (Kelvin) è Importante

La diffusione è governata da leggi fisiche (come l'equazione di Arrhenius) che dipendono dalla temperatura assoluta. Pertanto, tutti i calcoli e le regole empiriche devono utilizzare la scala Kelvin, non Celsius o Fahrenheit, per essere accurati e confrontabili tra materiali diversi.

Dalla Teoria alla Pratica: Determinazione Sperimentale

Sebbene la regola Tm fornisca un punto di partenza, la temperatura ottimale deve essere trovata sperimentalmente. Ciò si ottiene più comunemente utilizzando un dilatometro.

Il Ruolo della Dilatometria

Un dilatometro è uno strumento di precisione che misura la variazione dimensionale (restringimento o espansione) di un materiale in funzione della temperatura.

Un piccolo campione del corpo verde (non sinterizzato) viene posto nel dilatometro e riscaldato secondo un programma definito. Lo strumento registra la temperatura precisa a cui inizia il restringimento, la velocità di restringimento e quando la densificazione è completa.

Analisi della Curva di Sinterizzazione

I dati provenienti da un dilatometro producono una "curva di sinterizzazione" che traccia il restringimento rispetto alla temperatura. Analizzando questa curva, è possibile identificare:

- Inizio della Densificazione: La temperatura alla quale il campione inizia a restringersi.

- Velocità Massima di Restringimento: La temperatura alla quale la densificazione avviene più rapidamente. Questo è spesso un buon indicatore della temperatura di sinterizzazione ottimale.

- Densità Finale: Il punto in cui il restringimento si arresta, indicando che la massima densificazione è stata raggiunta in quelle condizioni.

Analisi Microstrutturale

Dopo che la dilatometria fornisce un intervallo di temperatura target, i campioni vengono sinterizzati e poi esaminati con un Microscopio Elettronico a Scansione (SEM). Questa analisi visiva è cruciale per confermare che la temperatura scelta produca una buona microstruttura con porosità residua minima e una dimensione del grano controllata.

Comprendere i Compromessi

Scegliere una temperatura di sinterizzazione è un esercizio di gestione di fattori in competizione. Una temperatura "ottimale" è sempre un compromesso.

Densificazione contro Crescita dei Grani

Questo è il compromesso centrale nella sinterizzazione. Temperature più elevate accelerano la densificazione, il che è positivo. Tuttavia, accelerano anche la crescita dei grani, dove i grani più piccoli si fondono in grani più grandi.

L'eccessiva crescita dei grani porta spesso a proprietà meccaniche ridotte, come minore resistenza e tenacità alla frattura. L'obiettivo è raggiungere la densità completa con la struttura a grana più fine possibile.

Il Rischio di Sovra-sinterizzazione

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, si può entrare in un regime di "sovra-sinterizzazione". Ciò può causare la formazione di fase liquida ai bordi dei grani, portando a una crescita dei grani rapida e incontrollata e persino al cedimento o alla deformazione del pezzo.

Costi Energetici e Produttività

Dal punto di vista della produzione, temperature di sinterizzazione più basse sono sempre preferibili. Ogni grado in cui si può ridurre la temperatura di picco consente di risparmiare energia e costi significativi. Allo stesso modo, trovare una temperatura che raggiunga la densificazione completa con un tempo di mantenimento più breve aumenta la produttività dello stabilimento.

Un Flusso di Lavoro Pratico per il Tuo Materiale

Il tuo approccio per determinare la temperatura di sinterizzazione dipende dal tuo obiettivo specifico e dal sistema di materiali.

-

Se stai lavorando con un materiale noto (es. Allumina, Acciaio): Inizia ricercando i valori stabiliti in letteratura, che saranno allineati con la regola 0,5-0,8 Tm. Usalo come punto di partenza per la dilatometria per mettere a punto la temperatura in base alle caratteristiche specifiche della tua polvere e alla densità desiderata.

-

Se stai sviluppando un nuovo materiale o composito: Il tuo approccio deve essere puramente sperimentale. Inizia con l'analisi termica (DSC/TGA) per identificare eventuali transizioni di fase o reazioni, quindi esegui una serie di test dilatometrici su un ampio intervallo di temperatura per mappare il comportamento di sinterizzazione.

-

Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Punta alla temperatura più bassa possibile che raggiunga la piena densificazione per minimizzare la crescita dei grani. Ciò potrebbe comportare l'utilizzo di tempi di mantenimento più lunghi o tecniche avanzate come la sinterizzazione a due stadi.

-

Se il tuo obiettivo principale è ridurre i costi di produzione: Indaga sull'uso di ausiliari di sinterizzazione. Si tratta di additivi che possono abbassare la temperatura di sinterizzazione richiesta creando una fase liquida temporanea o migliorando la diffusione, consentendo di risparmiare energia e tempo.

Combinando i principi teorici con una precisa validazione sperimentale, puoi trasformare il processo di determinazione della temperatura di sinterizzazione da una stima a una disciplina ingegneristica controllata.

Tabella Riassuntiva:

| Fattore Chiave | Descrizione | Ruolo nella Sinterizzazione |

|---|---|---|

| Punto di Fusione (Tm) | Temperatura assoluta in Kelvin | Fornisce l'intervallo di partenza (0,5-0,8 Tm) per la sinterizzazione |

| Dilatometria | Misura la variazione dimensionale rispetto alla temperatura | Identifica l'inizio della densificazione e la velocità massima di restringimento |

| Analisi Microstrutturale (SEM) | Esamina la dimensione dei grani e la porosità | Conferma la densità ottimale e la crescita minima dei grani |

| Ausiliari di Sinterizzazione | Additivi che abbassano la temperatura richiesta | Riduce i costi energetici e migliora la diffusione |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Determinare la temperatura di sinterizzazione precisa è fondamentale per ottenere densità ottimale, resistenza meccanica ed efficienza dei costi nel tuo laboratorio. Noi di KINTEK siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo—inclusi dilatometri per un'analisi termica precisa e forniture SEM per la validazione microstrutturale—per aiutarti a padroneggiare il processo di sinterizzazione.

La nostra esperienza supporta ricercatori e produttori in:

- Controllo Preciso della Temperatura: Ottenere una densificazione perfetta senza sovra-sinterizzare.

- Proprietà dei Materiali Migliorate: Minimizzare la crescita dei grani per una resistenza e una durata superiori.

- Riduzione dei Costi: Sfruttare gli ausiliari di sinterizzazione e i protocolli ottimizzati per risparmiare energia e tempo.

Lascia che KINTEK sia il tuo partner nel trasformare la sinterizzazione da una stima a una disciplina controllata. Contattaci oggi stesso per discutere come le nostre soluzioni possono elevare le capacità del tuo laboratorio e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa fa un forno a muffola da laboratorio? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- Qual è lo scopo di una fornace a muffola? Ottieni un riscaldamento ad alta purezza per il tuo laboratorio

- Qual è la temperatura massima di un forno a muffola? Trova il calore giusto per la tua applicazione

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Qual è l'uso principale del forno nell'industria chimica? Trattamento Termico Maestro per la Trasformazione dei Materiali