Per ridurre l'aumento di temperatura di una fornace, è necessario aumentare il volume d'aria che si muove attraverso il suo scambiatore di calore. Un elevato aumento di temperatura è un segnale di avvertimento critico che indica che la vostra fornace sta faticando a "respirare", il che può portare a surriscaldamento, arresti di sicurezza e guasti prematuri dei componenti. La soluzione raramente consiste nel diminuire il calore; si tratta di migliorare il flusso d'aria.

L'aumento di temperatura di una fornace è un sintomo diretto del suo flusso d'aria. Invece di vederlo come un problema di calore, trattatelo come un problema di flusso d'aria. Il compito principale è identificare e rimuovere qualsiasi restrizione che impedisca all'aria di muoversi liberamente attraverso il sistema.

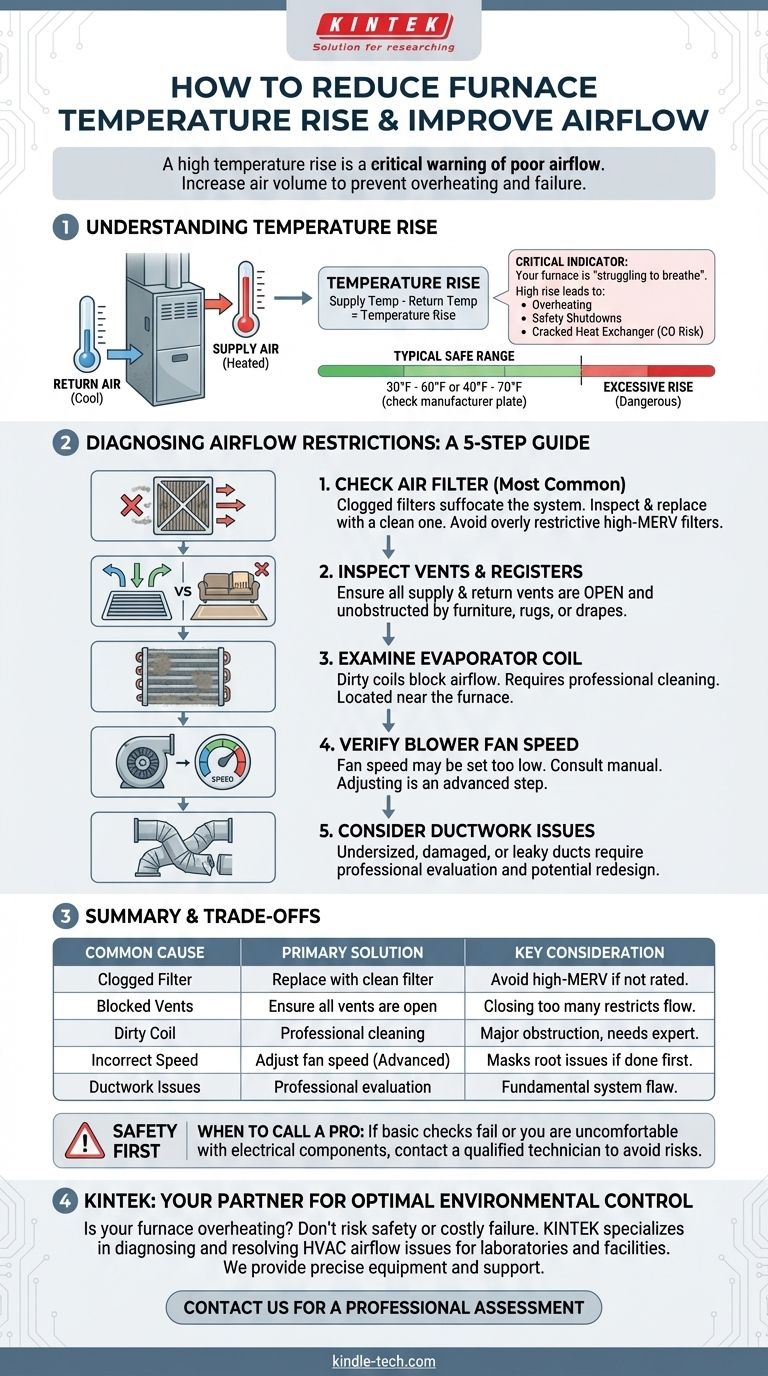

Cos'è l'aumento di temperatura e perché è importante?

Prima di risolvere il problema, è essenziale capire cosa state misurando e perché è un indicatore vitale della salute del vostro sistema di riscaldamento.

Definizione di aumento di temperatura

L'aumento di temperatura è la differenza tra la temperatura dell'aria che entra nella vostra fornace (l'aria di ritorno) e l'aria riscaldata che ne esce (l'aria di mandata).

Si misura posizionando un termometro nel condotto di ritorno vicino alla fornace e un altro nel plenum di mandata subito dopo la fornace. La formula è semplice: Temperatura dell'aria di mandata - Temperatura dell'aria di ritorno = Aumento di temperatura.

Trovare l'intervallo corretto per la vostra fornace

Ogni fornace è progettata per operare entro un intervallo specifico di aumento di temperatura. Questa informazione è stampata sulla targhetta dati del produttore, solitamente situata su un adesivo all'interno del cabinet della fornace.

L'intervallo accettabile potrebbe essere qualcosa come "30°F - 60°F" o "40°F - 70°F". Se il vostro aumento misurato è superiore a questo intervallo, il sistema sta operando al di fuori dei suoi parametri di progettazione.

I pericoli di un aumento eccessivo

Quando il flusso d'aria è troppo basso, il calore prodotto dai bruciatori non viene disperso abbastanza velocemente. Ciò provoca un accumulo di calore all'interno della fornace, portando a diversi gravi problemi.

Il problema più immediato è l'attivazione dell'interruttore di alta temperatura, un dispositivo di sicurezza che spegne la fornace per prevenire il surriscaldamento. Ciò si traduce in un riscaldamento intermittente e in un sistema che non può completare un ciclo intero.

Nel tempo, il surriscaldamento cronico può stressare lo scambiatore di calore, causando crepe. Uno scambiatore di calore incrinato può permettere a gas di combustione pericolosi, incluso il monossido di carbonio (CO), di mescolarsi con l'aria della vostra casa.

Una guida passo-passo per diagnosticare i problemi di flusso d'aria

Un elevato aumento di temperatura è quasi sempre causato da una restrizione del flusso d'aria. Per risolverlo, è necessario trovare il collo di bottiglia. Seguite questi passaggi, iniziando dai colpevoli più facili e comuni.

Passo 1: Controllare il filtro dell'aria (il colpevole più comune)

Un filtro dell'aria intasato è la causa numero uno di un elevato aumento di temperatura. Soffoca efficacemente il sistema, riducendo drasticamente la quantità di aria che il ventilatore può aspirare.

La vostra prima azione dovrebbe sempre essere quella di ispezionare e, se necessario, sostituire il filtro dell'aria con uno pulito.

Passo 2: Ispezionare le prese d'aria e le griglie

La vostra fornace non può spingere l'aria nelle stanze se i passaggi sono bloccati. Camminate per casa e assicuratevi che tutte le griglie di mandata e di ritorno siano aperte e non ostruite da mobili, tappeti o tende.

Chiudere troppe prese d'aria in stanze non utilizzate può anche limitare gravemente il flusso d'aria del sistema, concentrando tutto il calore in un'area più piccola e aumentando l'aumento di temperatura.

Passo 3: Esaminare la serpentina dell'evaporatore

Se avete un sistema di condizionamento centralizzato, una serpentina dell'evaporatore si trova sopra o subito a valle della vostra fornace. Questa serpentina può incrostarsi di polvere e detriti, creando una massiccia ostruzione al flusso d'aria.

L'ispezione visiva della serpentina potrebbe richiedere la rimozione di un pannello di accesso. Se è sporca, deve essere pulita professionalmente, poiché si tratta di un componente delicato e spesso difficile da raggiungere.

Passo 4: Verificare la velocità del ventilatore

I ventilatori delle fornaci sono spesso motori a più velocità. La velocità è tipicamente impostata tramite fili codificati a colori sulla scheda di controllo principale. La fornace potrebbe essere impostata su una velocità troppo bassa per le esigenze del sistema.

Consultare il manuale di installazione della vostra fornace può aiutarvi a identificare se il ventilatore è impostato sulla velocità corretta per la modalità di riscaldamento. La regolazione di questo è un passo più avanzato e potrebbe essere meglio lasciarla a un tecnico.

Passo 5: Considerare la canalizzazione stessa

In alcuni casi, il problema è il sistema di canalizzazione. Potrebbe essere sottodimensionato per la fornace, avere troppe curve strette o avere sezioni collassate o scollegate in un vespaio o in soffitta. Questo è un problema di progettazione fondamentale che richiede una valutazione professionale.

Comprendere i compromessi e le precauzioni

Sebbene l'obiettivo sia ridurre l'aumento di temperatura, il modo in cui lo si raggiunge ha implicazioni per le prestazioni complessive e la sicurezza del sistema.

La trappola dei filtri ad alto MERV

I filtri dell'aria ad alta efficienza (MERV 11 e superiori) sono eccellenti nel catturare piccole particelle, ma sono anche più restrittivi al flusso d'aria.

L'uso di un filtro con una classificazione MERV troppo alta per il vostro sistema può creare il problema che state cercando di risolvere. Utilizzate sempre un filtro che soddisfi, ma non superi drasticamente, la raccomandazione del produttore della vostra fornace.

La velocità del ventilatore è una soluzione, ma non sempre la prima soluzione

Aumentare la velocità del ventilatore ridurrà definitivamente l'aumento di temperatura. Tuttavia, se lo fate senza eliminare un'ostruzione come un filtro o una serpentina sporchi, state solo mascherando il problema di fondo.

Questo costringe il motore a lavorare di più, aumentando il consumo energetico e i livelli di rumore, mentre la restrizione sottostante rimane. Eliminate sempre le ostruzioni per prime.

Quando chiamare un professionista (la sicurezza prima di tutto)

Mentre il controllo dei filtri e delle prese d'aria è sicuro per qualsiasi proprietario di casa, le attività che coinvolgono il cabinet della fornace dovrebbero essere affrontate con cautela.

Se non vi sentite a vostro agio a lavorare con componenti elettrici o se il problema persiste dopo aver controllato le basi, è il momento di chiamare un tecnico HVAC qualificato. Hanno gli strumenti e l'esperienza per diagnosticare in sicurezza i problemi con il ventilatore, la scheda di controllo e lo scambiatore di calore.

Effettuare la regolazione giusta per il vostro sistema

Il vostro approccio dovrebbe essere dettato dalla complessità del problema e dal vostro livello di comfort con l'attrezzatura.

- Se siete proprietari di casa che eseguono la manutenzione ordinaria: Iniziate con le soluzioni più semplici come la sostituzione del filtro e l'assicurazione che tutte le griglie siano aperte e non ostruite.

- Se i controlli iniziali non risolvono il problema: Il vostro prossimo passo è indagare su potenziali ostruzioni alla serpentina dell'evaporatore o, se vi sentite a vostro agio, verificare l'impostazione della velocità del ventilatore della fornace rispetto al suo manuale.

- Se l'aumento di temperatura è ancora troppo alto: Ciò indica un problema più fondamentale come una canalizzazione sottodimensionata o un componente difettoso, che richiede una diagnosi professionale.

Ripristinare un flusso d'aria adeguato è il modo più efficace per garantire che la vostra fornace funzioni in modo sicuro, efficiente e affidabile per gli anni a venire.

Tabella riassuntiva:

| Causa comune di elevato aumento di temperatura | Soluzione primaria | Considerazione chiave |

|---|---|---|

| Filtro dell'aria intasato | Sostituire con un filtro pulito, raccomandato dal produttore | Evitare filtri ad alto MERV eccessivamente restrittivi |

| Prese d'aria/Griglie bloccate | Assicurarsi che tutte le prese d'aria di mandata e di ritorno siano aperte e non ostruite | Chiudere troppe prese d'aria può limitare il flusso d'aria |

| Serpentina dell'evaporatore sporca | Richiede pulizia professionale | Una grave ostruzione che necessita di attenzione esperta |

| Velocità del ventilatore errata | Regolare l'impostazione della velocità secondo il manuale della fornace (avanzato) | Maschera altri problemi se fatto per primo; aumenta rumore/consumo energetico |

| Canalizzazione sottodimensionata o danneggiata | Valutazione professionale e potenziale riprogettazione | Un problema di progettazione fondamentale del sistema |

La vostra fornace si surriscalda o si spegne inaspettatamente? Non rischiate pericoli per la sicurezza come perdite di monossido di carbonio o costosi guasti ai componenti. Il team di esperti di KINTEK è specializzato nella diagnosi e risoluzione dei problemi di flusso d'aria HVAC per laboratori e strutture. Forniamo attrezzature e materiali di consumo precisi per mantenere un controllo ambientale ottimale. Contattateci oggi stesso per una valutazione professionale per garantire che il vostro sistema di riscaldamento funzioni in modo sicuro ed efficiente!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni