In breve, la sinterizzazione migliora fondamentalmente le proprietà meccaniche di un materiale trasformando una raccolta di particelle sciolte in una massa solida e densa. Questo processo aumenta la resistenza, la durezza e la durabilità riducendo i vuoti interni e creando forti legami tra i grani del materiale, trasformando un fragile compatto di polvere in un robusto componente ingegnerizzato.

La sinterizzazione è meglio compresa non solo come un processo di riscaldamento, ma come un metodo di ingegneria microstrutturale. Le prestazioni meccaniche finali di un componente sono una conseguenza diretta del controllo dei parametri di sinterizzazione—temperatura, tempo e pressione—per modellare intenzionalmente la sua struttura a grana interna e la densità.

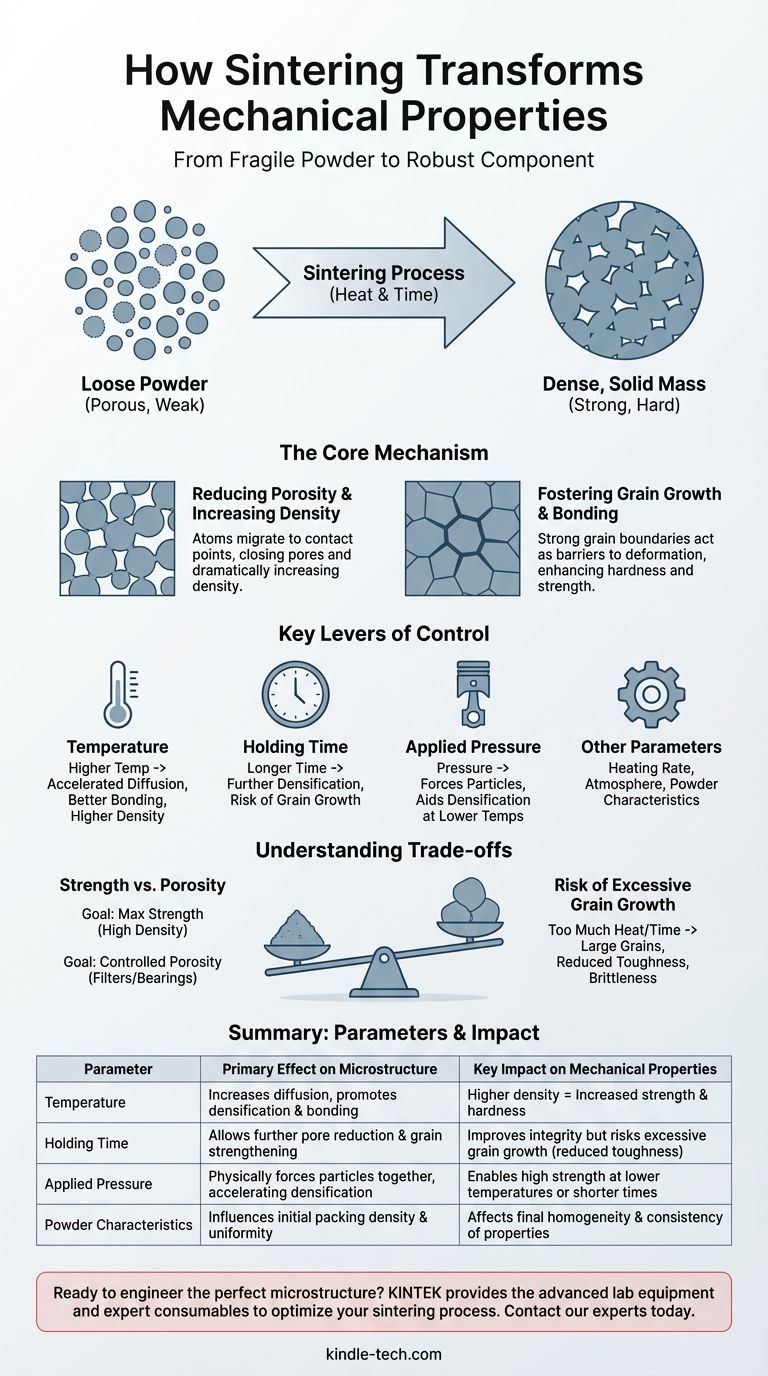

Il Meccanismo Centrale: Dalla Polvere alle Prestazioni

La sinterizzazione crea una parte finale resistente modificando fondamentalmente la struttura interna del materiale a livello microscopico. Il processo utilizza l'energia termica per guidare la diffusione, facendo sì che le singole particelle si leghino tra loro.

Riduzione della Porosità e Aumento della Densità

Il cambiamento più significativo durante la sinterizzazione è la riduzione della porosità—lo spazio vuoto tra le particelle di polvere iniziali.

Quando le particelle si riscaldano, gli atomi migrano verso i punti di contatto, formando dei "colli" che crescono nel tempo. Questo processo avvicina le particelle, restringendo i vuoti e aumentando drasticamente la densità complessiva del materiale.

Un materiale più denso è intrinsecamente più resistente perché le forze sono distribuite su più materia solida, piuttosto che essere concentrate attorno ai bordi dei pori, che agiscono come inneschi di sollecitazione e potenziali punti di rottura.

Promozione della Crescita e del Legame dei Grani

La sinterizzazione non elimina solo i pori; crea una rete coesa di grani interconnessi. La diffusione atomica che chiude i pori forma e rafforza anche i bordi dei grani, le interfacce dove si incontrano i diversi grani cristallini.

I bordi dei grani forti e ben formati sono fondamentali per l'integrità meccanica. Agiscono come barriere al movimento delle dislocazioni, che è il meccanismo primario di deformazione plastica nei materiali cristallini. Ciò si traduce direttamente in un aumento della durezza e della resistenza.

Le Leve Chiave di Controllo

Per ottenere una serie desiderata di proprietà meccaniche, è necessario manipolare con precisione i parametri chiave del ciclo di sinterizzazione. Ogni variabile offre un diverso livello di controllo sulla microstruttura finale.

Temperatura di Sinterizzazione

La temperatura è il fattore più dominante. Temperature più elevate forniscono più energia termica, accelerando la diffusione atomica necessaria per la densificazione e il legame dei grani.

Generalmente, l'aumento della temperatura porta a una maggiore densità e, quindi, a proprietà meccaniche migliorate come resistenza e resistenza all'usura.

Tempo di Mantenimento

Questa è la durata per cui il materiale viene mantenuto alla temperatura di sinterizzazione di picco. Un tempo di mantenimento più lungo consente al processo di diffusione di continuare, riducendo ulteriormente la porosità e rafforzando i bordi dei grani.

Tuttavia, un tempo prolungato favorisce anche la crescita dei grani, che può diventare un fattore negativo se non gestito attentamente.

Pressione Applicata

In processi come la pressatura a caldo o la sinterizzazione a plasma scintillante (SPS), viene applicata una pressione esterna. Questa pressione forza fisicamente le particelle insieme, aiutando significativamente la densificazione.

La pressione consente di ottenere un'alta densità a temperature più basse o in tempi più brevi rispetto alla sinterizzazione senza pressione, offrendo un ulteriore livello di controllo.

Altri Parametri Critici

Fattori come la velocità di riscaldamento, la composizione dell'atmosfera del forno e persino la dimensione e la forma della polvere iniziale influenzano tutti la microstruttura finale e le proprietà meccaniche risultanti.

Comprendere i Compromessi

Ottimizzare la sinterizzazione non significa massimizzare ogni parametro; significa trovare il giusto equilibrio per raggiungere un obiettivo specifico. Spingere per una proprietà spesso avviene a scapito di un'altra.

Resistenza vs. Porosità

La relazione tra temperatura e proprietà è complessa. Ad esempio, una temperatura di sinterizzazione potrebbe produrre la massima resistenza a compressione, mentre una temperatura diversa e più bassa potrebbe produrre la porosità e il ritiro più desiderabili per una specifica applicazione.

Ciò dimostra che i parametri "migliori" dipendono interamente dalla funzione prevista del componente. Una parte strutturale richiede la massima resistenza, mentre un filtro ceramico richiede una porosità controllata.

Il Rischio di Crescita Eccessiva dei Grani

Sebbene il legame dei grani sia essenziale, una crescita eccessiva dei grani può essere dannosa. Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, i grani possono diventare eccessivamente grandi.

I grani grandi possono talvolta portare a una ridotta tenacità o a una maggiore fragilità, poiché le crepe hanno meno bordi di grano da attraversare, permettendo loro di propagarsi più facilmente. La microstruttura ideale spesso comporta una dimensione del grano fine e uniforme.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

L'approccio corretto dipende interamente dal tuo obiettivo ingegneristico primario. Usa questi principi come guida iniziale per lo sviluppo del processo.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Punta alla massima densità possibile ottimizzando temperatura, tempo e pressione per eliminare quasi tutta la porosità.

- Se il tuo obiettivo principale è la porosità controllata (ad esempio, per filtri o cuscinetti autolubrificanti): Utilizza temperature più basse e tempi di mantenimento più brevi per preservare intenzionalmente una rete di pori aperti, ottenendo comunque un legame tra le particelle sufficiente per l'integrità strutturale.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Devi gestire attentamente la temperatura e le velocità di riscaldamento per controllare il ritiro, poiché una sinterizzazione aggressiva può portare a deformazioni o deviazioni dalle tolleranze di progettazione.

- Se il tuo obiettivo principale è l'efficienza dei costi e la produttività: Potrebbe essere necessario trovare un compromesso, come l'utilizzo di velocità di riscaldamento più rapide o temperature leggermente inferiori, che raggiunga proprietà meccaniche accettabili entro una finestra di processo più breve ed economica.

Manipolando deliberatamente le variabili della sinterizzazione, si passa dal semplice riscaldamento di un materiale all'ingegnerizzazione precisa delle sue prestazioni finali.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Effetto Principale sulla Microstruttura | Impatto Chiave sulle Proprietà Meccaniche |

|---|---|---|

| Temperatura | Aumenta la diffusione atomica, promuove la densificazione e il legame dei grani. | Maggiore densità = Aumento di resistenza e durezza. |

| Tempo di Mantenimento | Consente un'ulteriore riduzione dei pori e il rafforzamento dei bordi dei grani. | Migliora l'integrità ma rischia una crescita eccessiva dei grani (riduzione della tenacità). |

| Pressione Applicata | Forza fisicamente le particelle insieme, accelerando la densificazione. | Consente un'elevata resistenza a temperature più basse o tempi più brevi. |

| Caratteristiche della Polvere | Influenza la densità di impacchettamento iniziale e l'uniformità del corpo verde. | Influenza l'omogeneità finale e la consistenza delle proprietà. |

Pronto a ingegnerizzare la microstruttura perfetta per i tuoi componenti?

Il controllo preciso dei parametri di sinterizzazione è fondamentale per ottenere le proprietà meccaniche desiderate. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo esperti necessari per padroneggiare questo processo vitale. Che tu stia sviluppando parti strutturali ad alta resistenza, filtri porosi o componenti economicamente vantaggiosi, le nostre soluzioni ti aiutano a ottimizzare la densità, la dimensione dei grani e le prestazioni.

Discutiamo i tuoi obiettivi di sinterizzazione. Contatta oggi i nostri esperti per trovare l'attrezzatura giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori