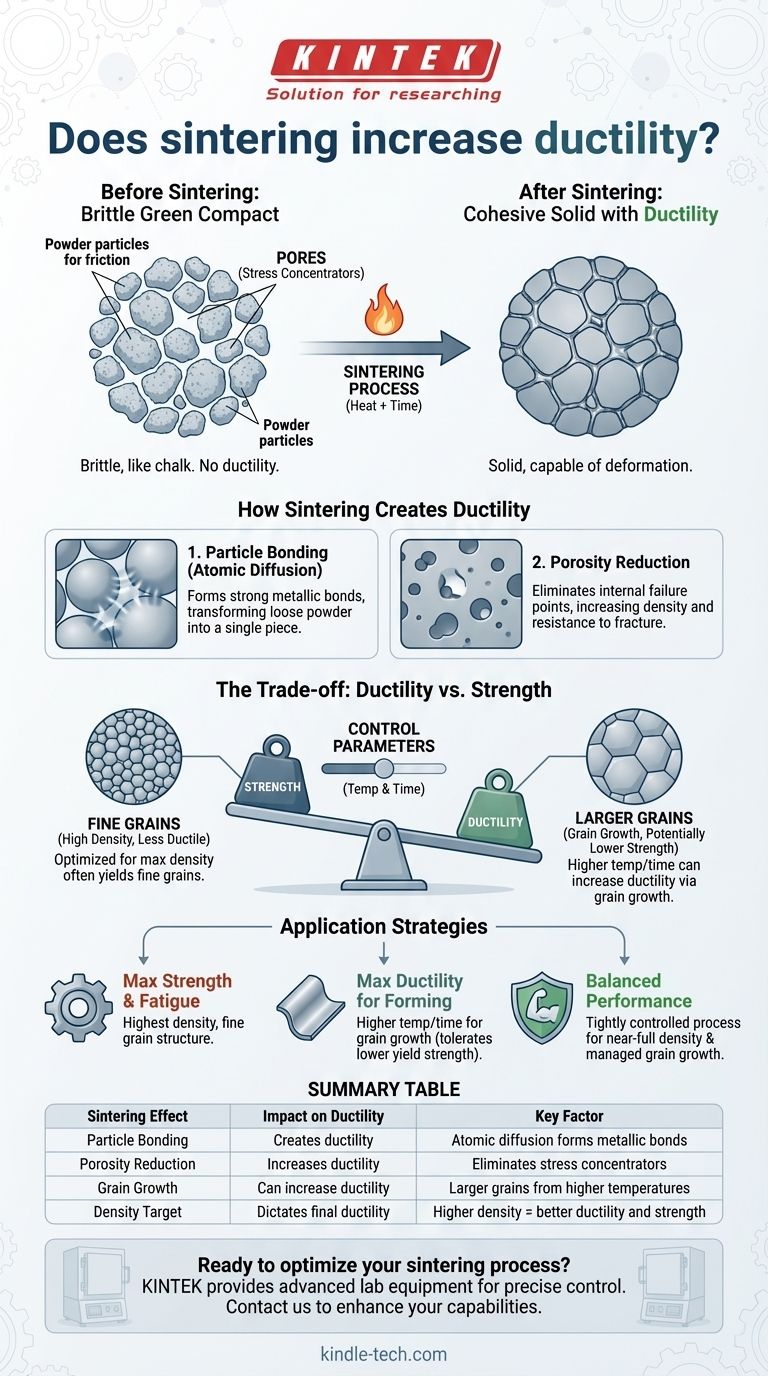

Sì, fondamentalmente, il processo di sinterizzazione è ciò che crea la duttilità in un componente realizzato con materiale in polvere. Un pezzo non sinterizzato, o "verde", è estremamente fragile e non possiede praticamente alcuna duttilità; la sinterizzazione lo trasforma in un solido coeso in grado di deformarsi sotto stress.

La sinterizzazione conferisce duttilità legando le singole particelle ed eliminando i pori interni. Tuttavia, il livello finale di duttilità è il risultato diretto dei parametri di sinterizzazione specifici utilizzati, che spesso comportano un compromesso critico tra duttilità, densità e resistenza.

Il Ruolo della Sinterizzazione nella Creazione della Duttilità

Per capire come la sinterizzazione influisce sulla duttilità, devi prima comprendere lo stato del materiale prima che inizi il processo.

Dalla Polvere Fragile al Solido Coeso

Un pezzo formato pressando polvere metallica è noto come "compatto verde". Sebbene mantenga la sua forma, le particelle sono tenute insieme solo dall'attrito meccanico.

Questo pezzo verde non ha una duttilità significativa. Se si tenta di piegarlo, si fratturerà istantaneamente, proprio come un pezzo di gesso.

La sinterizzazione, che riscalda il materiale al di sotto del suo punto di fusione, facilita la diffusione atomica tra queste particelle. Ciò crea forti legami metallici, trasformando la raccolta di polvere sciolta in un unico pezzo solido di materiale capace di deformazione plastica (duttilità).

Come la Riduzione della Porosità Influenza la Duttilità

L'obiettivo principale della sinterizzazione è ridurre ed eliminare gli spazi vuoti, o pori, tra le particelle di polvere.

Questi pori sono difetti interni che agiscono come concentratori di stress. Quando viene applicato un carico, lo stress si moltiplica sui bordi di questi pori, fornendo punti di innesco perfetti per le cricche.

Rimuovendo i pori e aumentando la densità del materiale, la sinterizzazione elimina questi punti di rottura interni. Ciò aumenta drasticamente la capacità del materiale di resistere alla frattura, una proprietà strettamente correlata alla duttilità.

Il Collegamento alla Microstruttura Finale

Il processo di sinterizzazione detta direttamente la microstruttura finale del materiale, inclusa la sua dimensione del grano e la distribuzione di eventuali pori rimanenti.

È questa microstruttura finale che governa tutte le proprietà meccaniche. Un pezzo ben sinterizzato con porosità minima e forti legami interparticellari sarà un componente duttile e resistente.

Comprendere i Compromessi: Duttilità vs. Resistenza

Sebbene la sinterizzazione introduca duttilità, il grado di duttilità può essere manipolato e raramente esiste isolatamente da altre proprietà.

La Relazione Inversa

Nella maggior parte dei metalli, esiste una relazione inversa tra resistenza e duttilità. I processi che rendono un metallo significativamente più resistente spesso lo rendono meno duttile, e viceversa.

La sinterizzazione non fa eccezione. Sebbene aumenti sia la resistenza che la duttilità rispetto al livello di base di un compatto verde, l'ottimizzazione per uno spesso avviene a scapito dell'altro.

L'Effetto dei Parametri di Sinterizzazione

È possibile controllare le proprietà finali regolando la temperatura e il tempo di sinterizzazione.

Temperature più elevate o tempi di sinterizzazione più lunghi possono portare alla crescita del grano, dove i grani più piccoli si fondono in grani più grandi. I grani più grandi possono talvolta aumentare la duttilità ma tipicamente riducono la resistenza complessiva del materiale.

Al contrario, i parametri ottimizzati per la massima densità e resistenza mirano spesso a creare una struttura a grana fine, che può comportare una duttilità leggermente inferiore rispetto a un pezzo a grano grande e sovra-sinterizzato.

L'Obiettivo Principale: La Densità

Ricorda che l'obiettivo principale della sinterizzazione è creare un corpo denso. L'aumento della densità aumenta quasi sempre la resistenza, la tenacità e la durabilità.

La duttilità finale è spesso una conseguenza del processo scelto per raggiungere la densità target. Un pezzo denso al 99% sarà notevolmente più duttile e resistente di uno denso solo al 90%.

Come Applicare Questo al Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe essere dettato dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: Dovresti ottimizzare il processo di sinterizzazione per la massima densità possibile con una struttura a grana fine e uniforme.

- Se il tuo obiettivo principale è massimizzare la duttilità per le operazioni di formatura: Potresti utilizzare temperature più elevate o tempi più lunghi per incoraggiare una certa crescita del grano, a condizione che tu possa tollerare una potenziale diminuzione della resistenza allo snervamento.

- Se il tuo obiettivo principale è un profilo di prestazioni bilanciato: Devi utilizzare un processo strettamente controllato per ottenere una densità quasi completa, gestendo attentamente la crescita del grano per ottenere la miscela desiderata di resistenza e duttilità.

Padroneggiando il processo di sinterizzazione, puoi ingegnerizzare la microstruttura del materiale per ottenere le proprietà precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Effetto della Sinterizzazione | Impatto sulla Duttilità | Fattore Chiave |

|---|---|---|

| Legame tra Particelle | Crea duttilità | La diffusione atomica forma legami metallici |

| Riduzione della Porosità | Aumenta la duttilità | Elimina i concentratori di stress |

| Crescita del Grano | Può aumentare la duttilità | Grani più grandi da temperature più elevate |

| Obiettivo di Densità | Determina la duttilità finale | Maggiore densità = migliore duttilità e resistenza |

Pronto a ottimizzare il tuo processo di sinterizzazione per il perfetto equilibrio tra duttilità e resistenza?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che ti aiutano a ottenere un controllo preciso sui parametri di sinterizzazione. Sia che tu stia lavorando con polveri metalliche per componenti ad alta resistenza o che tu debba massimizzare la duttilità per le operazioni di formatura, le nostre soluzioni ti assicurano di ottenere le proprietà del materiale richieste dalla tua applicazione.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e fornire risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali condizioni critiche di processo sono fornite da un forno di sinterizzazione a pressa calda sottovuoto? Raggiungere una densità del 98% o superiore.

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica