Sì, un processo di sinterizzazione riuscito aumenta fondamentalmente la conduttività elettrica. Questo miglioramento si verifica perché la sinterizzazione trasforma un compatto di polvere poroso e poco denso in un corpo solido e denso con un contatto intimo tra i grani del materiale, creando un percorso chiaro ed efficiente per il flusso degli elettroni.

Lo scopo principale della sinterizzazione è ridurre la porosità. Eliminando gli spazi d'aria isolanti tra le particelle e fondendole insieme, la sinterizzazione riduce drasticamente la resistenza elettrica e crea un percorso conduttivo continuo attraverso il materiale.

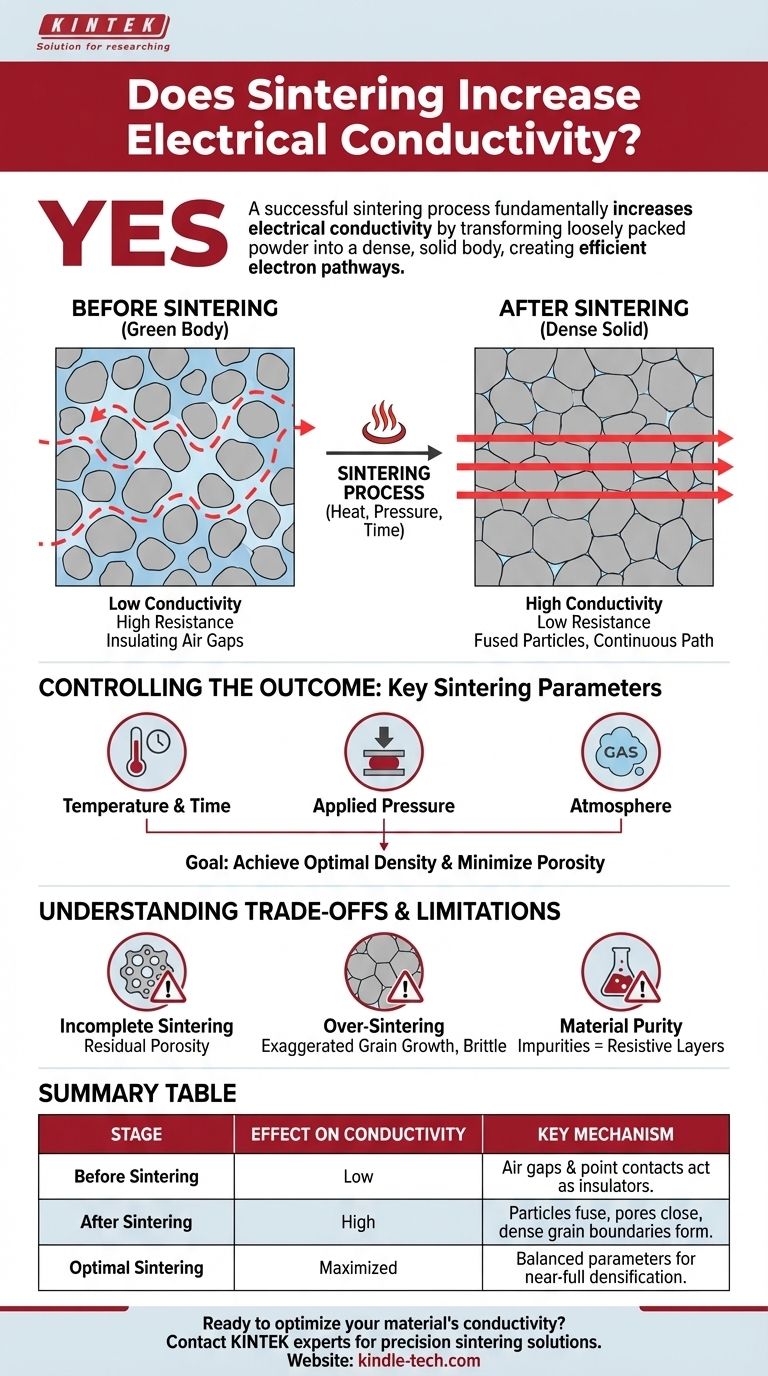

Il Meccanismo: Dalla Polvere al Solido Conduttivo

Per capire perché la conduttività aumenta, dobbiamo prima visualizzare il materiale prima e dopo la sinterizzazione. Il cambiamento a livello microscopico è l'intera base per il miglioramento delle proprietà elettriche.

Il Problema con la Polvere Non Sinterizzata

Una parte non sinterizzata, anche dopo essere stata pressata in una forma (un "corpo verde"), è essenzialmente una raccolta di particelle individuali con un volume significativo di pori pieni d'aria tra di esse.

La corrente elettrica fatica a fluire attraverso questa struttura. I punti di contatto tra le particelle sono minuscoli, creando un'alta resistenza, e gli spazi d'aria sono isolanti efficaci, costringendo gli elettroni a seguire un percorso difficile e tortuoso.

Come la Sinterizzazione Crea un Percorso Conduttivo

La sinterizzazione utilizza il calore (al di sotto del punto di fusione del materiale) per guidare il trasporto di materiale, facendo sì che le singole particelle si leghino e si fondano insieme.

Questo processo elimina sistematicamente i pori. Man mano che le particelle si fondono e gli spazi tra di esse si chiudono, la densità del materiale aumenta e l'area della sezione trasversale disponibile per il flusso di elettroni cresce drasticamente.

Il Ruolo dei Bordi di Grano

Il risultato della sinterizzazione è un solido policristallino composto da "grani" che sono uniti ai "bordi di grano".

Sebbene questi bordi possano ancora presentare una certa resistenza rispetto a un cristallo singolo perfetto, un bordo ben formato e fuso è molto più conduttivo del semplice contatto punto a punto che si trova in una polvere non sinterizzata.

Controllo del Risultato: Parametri Chiave della Sinterizzazione

Ottenere una maggiore conduttività non è automatico; dipende interamente da come viene controllato il processo di sinterizzazione. Le proprietà finali sono un risultato diretto dei parametri scelti.

Variabili Critiche del Processo

Come evidenziato dalla ricerca, diversi fattori sono critici. I più fondamentali sono temperatura di sinterizzazione, tempo di mantenimento e pressione applicata. Queste variabili controllano direttamente la velocità e l'estensione della densificazione.

L'Obiettivo: Raggiungere la Densità Ottimale

L'obiettivo primario per migliorare la conduttività è raggiungere la massima densità possibile, il che significa la minima porosità residua possibile.

Un'attenta regolazione dei parametri di sinterizzazione consente di controllare la microstruttura finale, comprese le dimensioni dei pori e la forma dei bordi di grano, che determinano le prestazioni finali del materiale.

Comprendere i Compromessi e le Limitazioni

La sinterizzazione è un processo potente, ma un'esecuzione impropria può non fornire i risultati desiderati o addirittura introdurre nuovi problemi.

Il Rischio di Sinterizzazione Incompleta

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, il materiale non si densificherà completamente. Ciò lascia una porosità residua, che limiterà significativamente la conduttività elettrica finale.

Il Pericolo di Sovra-sinterizzazione

Al contrario, l'uso di temperature o tempi eccessivi può portare a una crescita esagerata dei grani. Sebbene ciò possa ridurre il volume dei pori, può degradare gravemente altre proprietà critiche, come la resistenza meccanica e la durabilità.

L'Influenza della Purezza del Materiale

La conduttività della parte finale dipende anche fortemente dalla purezza della polvere iniziale. Durante il riscaldamento, le impurità possono migrare ai bordi di grano di nuova formazione, creando strati resistivi che impediscono il flusso di elettroni anche in un materiale completamente denso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la sinterizzazione, è necessario allineare i parametri del processo con l'obiettivo primario per il componente finale.

- Se il tuo obiettivo principale è massimizzare la conduttività: Il tuo obiettivo è raggiungere una densificazione quasi completa ottimizzando attentamente temperatura, pressione e tempo per eliminare la porosità.

- Se il tuo obiettivo principale è bilanciare la conduttività con la resistenza meccanica: Devi prevenire una crescita eccessiva dei grani evitando temperature eccessivamente alte o tempi di mantenimento prolungati, che possono causare fragilità.

- Se stai riscontrando risultati incoerenti: Analizza metodicamente il tuo processo, prestando molta attenzione all'uniformità della temperatura, alle velocità di riscaldamento e alle condizioni atmosferiche, poiché queste controllano direttamente la microstruttura finale.

In definitiva, considerare la sinterizzazione come uno strumento preciso per l'ingegneria microstrutturale è la chiave per controllare in modo affidabile la conduttività finale del tuo materiale.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Effetto sulla Conduttività | Meccanismo Chiave |

|---|---|---|

| Prima della Sinterizzazione | Bassa | Gli spazi d'aria e i contatti puntiformi tra le particelle agiscono come isolanti. |

| Dopo la Sinterizzazione | Alta | Le particelle si fondono, i pori si chiudono e i bordi di grano densi formano percorsi conduttivi. |

| Sinterizzazione Ottimale | Massimizzata | Ottenuta bilanciando temperatura, tempo e pressione per una densificazione quasi completa. |

Pronto a ottimizzare la conduttività del tuo materiale? Presso KINTEK, siamo specializzati in attrezzature da laboratorio di precisione e materiali di consumo per processi di sinterizzazione. Che tu stia lavorando con metalli, ceramiche o compositi avanzati, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, conduttività e resistenza meccanica. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è lo scopo della sinterizzazione? Trasformare la polvere in componenti ad alte prestazioni

- Quali sono i vantaggi del processo di sinterizzazione? Sblocca precisione, purezza dei materiali e produzione di massa economicamente vantaggiosa

- La biomassa può sostituire il carbone? La complessa realtà di un'alternativa energetica verde

- Qual è la funzione di un forno di essiccazione ad aria forzata nel recupero del catalizzatore Ni/CN? Massimizzare l'efficienza di riutilizzo

- Quali vantaggi offre l'attrezzatura per la torrefazione nella lavorazione del digestato? Sblocca il recupero di energia ad alto valore

- Cos'è la tecnica di sputtering per la deposizione di film sottili? Ottieni rivestimenti superiori con versatilità dei materiali

- In che modo la velocità di riscaldamento influenza il punto di fusione? Evitare misurazioni imprecise nel tuo laboratorio

- Qual è la differenza tra sputtering e placcatura? Scegli il metodo PVD giusto per la tua applicazione