Sì, assolutamente. Il riscaldamento a induzione è un metodo altamente efficace per riscaldare i metalli non ferrosi, a condizione che siano elettricamente conduttivi. Questo processo è ampiamente utilizzato in tutti i settori per fondere, colare e formare materiali come rame, alluminio, oro e argento.

Il principio fondamentale è semplice: l'induzione funziona su qualsiasi materiale in grado di condurre elettricità. Sebbene sia notoriamente efficiente con i metalli ferrosi come il ferro grazie a un effetto magnetico aggiuntivo, la sua capacità di generare calore nei metalli non ferrosi attraverso correnti elettriche lo rende una tecnologia versatile e ampiamente utilizzata.

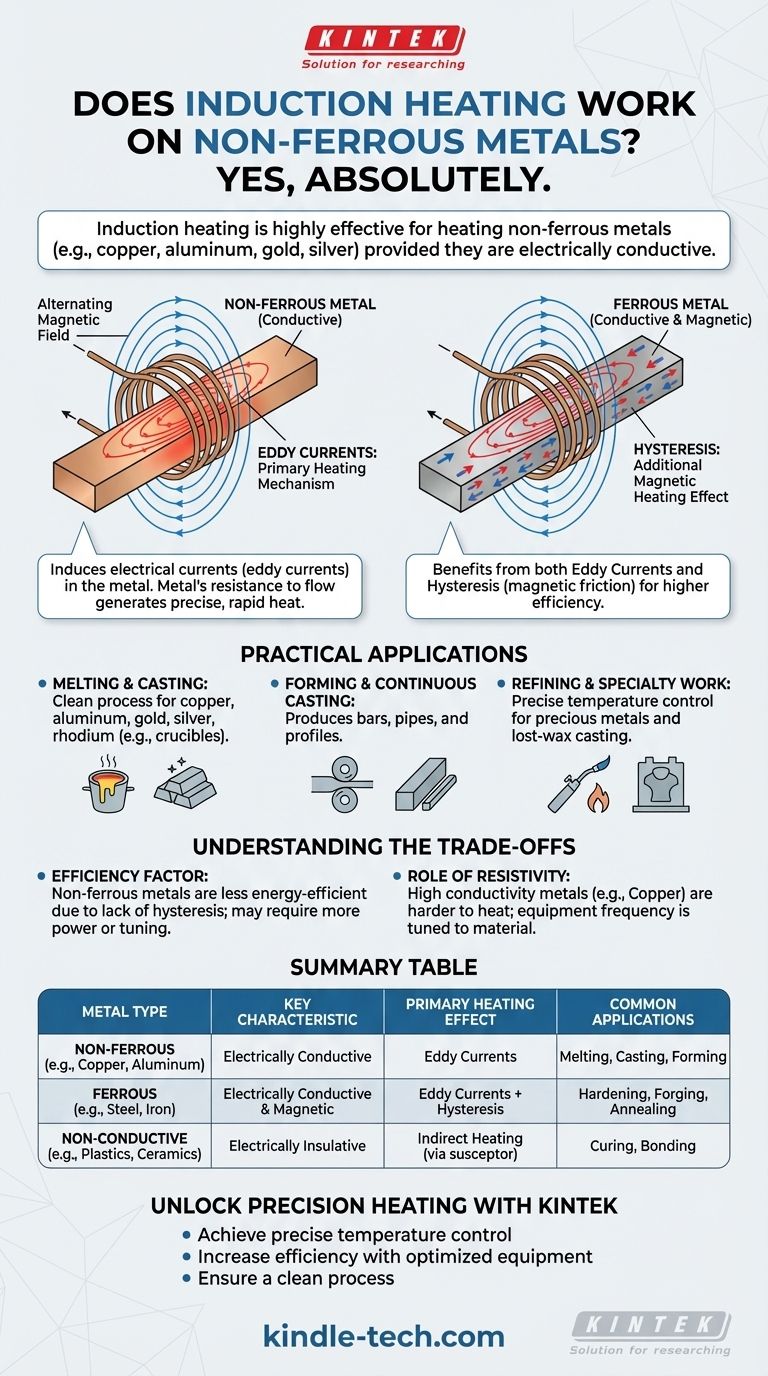

Il principio fondamentale: come l'induzione riscalda qualsiasi metallo conduttivo

Per capire perché l'induzione funziona su una gamma così ampia di materiali, è necessario comprendere i due effetti di riscaldamento fondamentali che può produrre.

L'effetto universale: le correnti parassite (o correnti di Foucault)

Un riscaldatore a induzione crea un campo magnetico potente e rapidamente alternato. Quando un materiale conduttivo come l'alluminio o il rame viene posto all'interno di questo campo, induce correnti elettriche nel metallo.

Queste correnti vorticose sono chiamate correnti parassite. A causa della naturale resistenza elettrica del metallo, il flusso di queste correnti genera calore preciso e rapido. Questo è il meccanismo principale per il riscaldamento dei metalli non ferrosi.

Il vantaggio dei metalli ferrosi: l'isteresi

I metalli ferrosi (come ferro e acciaio) beneficiano di un secondo e potente effetto di riscaldamento chiamato isteresi. Questi materiali sono magnetici.

Quando vengono esposti al campo magnetico alternato, i loro domini magnetici interni si invertono rapidamente avanti e indietro. Questo attrito microscopico genera una quantità significativa di calore aggiuntivo. I metalli non ferrosi non subiscono questo effetto.

Applicazioni pratiche per i metalli non ferrosi

La capacità di riscaldare i metalli non ferrosi con precisione e velocità rende l'induzione essenziale per molte applicazioni di alto valore. I riferimenti confermano il suo utilizzo in diversi processi industriali chiave.

Fusione e colata

I forni a induzione sono una scelta standard per la fusione di metalli di base come rame e alluminio e metalli preziosi come oro, argento e rodio. Il processo di riscaldamento pulito e contenuto riduce al minimo la contaminazione.

Formatura e colata continua

La tecnologia viene utilizzata anche per produrre semilavorati. Riscaldando i metalli, questi possono essere formati in barre, tubi e profili attraverso processi come la colata continua.

Raffinazione e lavori speciali

Per i metalli preziosi, l'induzione viene utilizzata per la raffinazione delle materie prime e per la creazione di oggetti intricati attraverso la cera persa, dove il controllo preciso della temperatura è fondamentale.

Comprendere i compromessi

Sebbene l'induzione funzioni sui metalli non ferrosi, ci sono differenze chiave nelle prestazioni rispetto ai metalli ferrosi che è necessario considerare.

Il fattore di efficienza

Poiché i metalli non ferrosi vengono riscaldati solo dalle correnti parassite e non dall'isteresi, il processo può essere meno efficiente dal punto di vista energetico. Potrebbe essere necessaria più potenza o impostazioni diverse dell'attrezzatura per ottenere la stessa velocità di riscaldamento che si vedrebbe in un pezzo di acciaio.

Il ruolo della resistività

La resistività elettrica di un materiale gioca un ruolo cruciale. I metalli con conducibilità molto elevata, come il rame, possono essere più difficili da riscaldare perché consentono alle correnti parassite di fluire con minore resistenza, generando così meno calore.

Al contrario, i metalli con una resistività leggermente superiore si riscaldano più efficacemente dalle correnti parassite. Ecco perché la frequenza dell'attrezzatura viene spesso sintonizzata specificamente per il materiale target.

Riscaldamento indiretto per materiali non conduttivi

Per i materiali che non sono affatto elettricamente conduttivi, come plastiche o ceramiche, l'induzione diretta è impossibile. Tuttavia, possono essere riscaldati indirettamente riscaldando prima un suscettore metallico conduttivo tramite induzione, il quale trasferisce quindi il suo calore al materiale non conduttivo tramite conduzione o irraggiamento.

Fare la scelta giusta per la tua applicazione

Il tuo approccio dovrebbe essere guidato dal materiale con cui stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima efficienza di riscaldamento per acciaio o ferro: Stai sfruttando sia l'isteresi che le correnti parassite, rendendo l'induzione una scelta ideale e altamente efficiente.

- Se il tuo obiettivo principale è riscaldare metalli non ferrosi come alluminio o rame: Il processo è assolutamente fattibile, ma preparati a requisiti di potenza diversi e assicurati che la tua attrezzatura sia sintonizzata sulle proprietà specifiche del materiale.

- Se il tuo obiettivo principale è lavorare con metalli preziosi come oro o argento: L'induzione offre un metodo di fusione pulito, preciso e rapido, perfettamente adatto ad applicazioni di alto valore in cui il controllo è fondamentale.

In definitiva, la versatilità del riscaldamento a induzione lo rende uno strumento potente per quasi tutti i metalli conduttivi, a condizione che il sistema sia abbinato correttamente alle caratteristiche uniche del materiale.

Tabella riassuntiva:

| Tipo di metallo | Caratteristica chiave | Effetto di riscaldamento primario | Applicazioni comuni |

|---|---|---|---|

| Non ferroso (es. Rame, Alluminio) | Elettricamente conduttivo | Correnti parassite | Fusione, Colata, Formatura |

| Ferroso (es. Acciaio, Ferro) | Elettricamente conduttivo e magnetico | Correnti parassite + Isteresi | Tempra, Forgiatura, Ricottura |

| Non conduttivo (es. Plastiche, Ceramiche) | Elettricamente isolante | Riscaldamento indiretto (tramite un suscettore) | Polimerizzazione, Incollaggio |

Sblocca il riscaldamento di precisione per il tuo laboratorio o linea di produzione

Che tu stia raffinando metalli preziosi, fondendo componenti in alluminio o sviluppando nuovi materiali, avere l'attrezzatura di riscaldamento giusta è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione su misura per metalli sia ferrosi che non ferrosi.

Collabora con noi per:

- Ottenere un controllo preciso della temperatura per risultati coerenti e di alta qualità.

- Aumentare l'efficienza con attrezzature ottimizzate per le proprietà specifiche del tuo materiale.

- Garantire un processo pulito con le nostre soluzioni che minimizzano la contaminazione, ideali per applicazioni sensibili.

Pronto a migliorare le tue capacità? Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire la soluzione di riscaldamento perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità