In alcuni casi specifici, sì, ma questa è l'eccezione, non la regola. Sebbene la ricottura tradizionale sia nota per ammorbidire i materiali e diminuire la resistenza allo snervamento, specifici processi di ricottura a bassa temperatura possono effettivamente aumentarla bloccando i difetti interni nella struttura cristallina del materiale, rendendolo più difficile da deformare.

Il termine "ricottura" copre una vasta gamma di trattamenti termici. Il suo effetto sulla resistenza allo snervamento non è universale; dipende interamente dalla temperatura specifica, dal tempo e dall'obiettivo metallurgico previsto del processo.

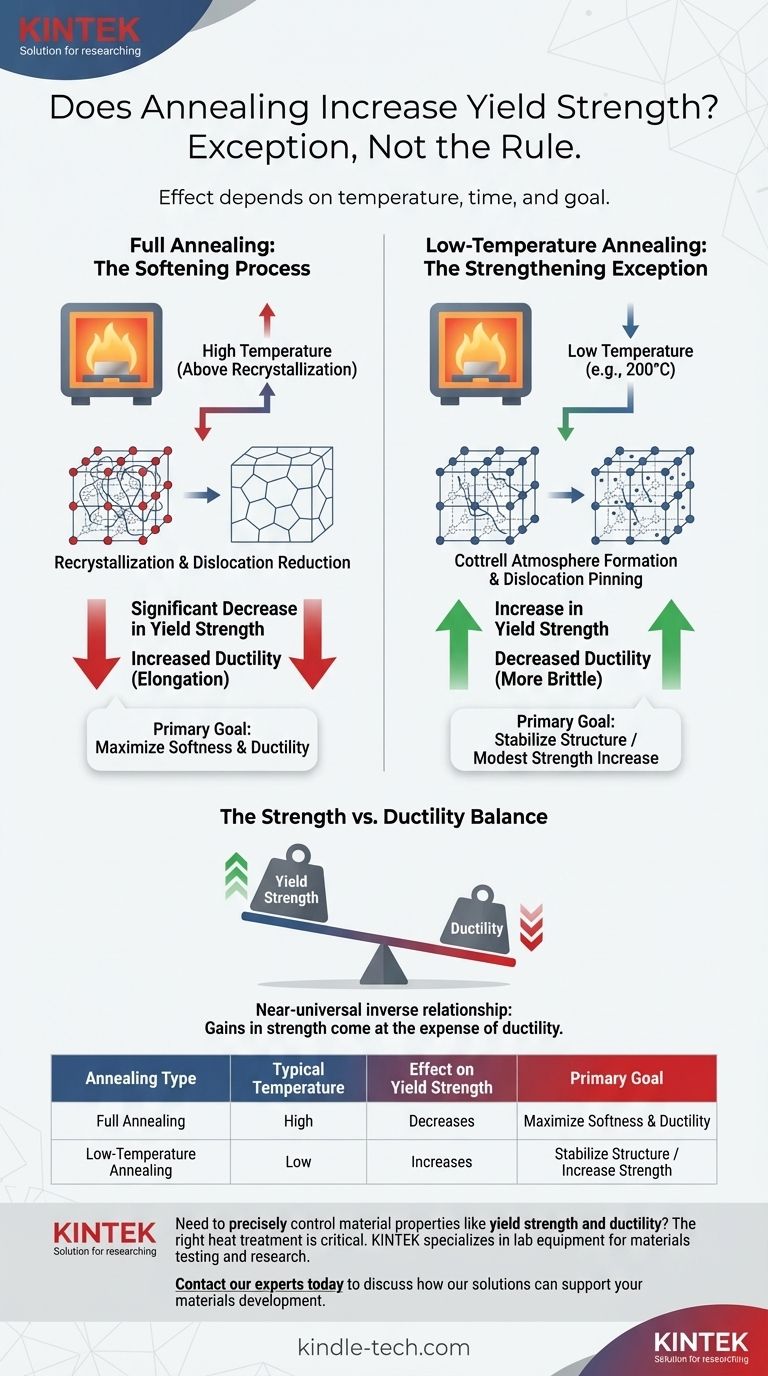

I due effetti principali della ricottura sulla resistenza

"Ricottura" è spesso usato come termine generico, ma nella scienza dei materiali, sono i parametri specifici del processo a definire il risultato. L'effetto sulla resistenza allo snervamento dipende dal fatto che l'obiettivo sia ammorbidire completamente il materiale o semplicemente stabilizzarne la struttura interna.

Ricottura Completa: Il Processo di Ammorbidimento

La comprensione più comune della ricottura prevede il riscaldamento di un materiale ben al di sopra della sua temperatura di ricristallizzazione. Questo processo è progettato per ottenere la massima morbidezza e duttilità.

A queste alte temperature, si formano nuovi grani privi di difetti all'interno del materiale. Questo processo, noto come ricristallizzazione, riduce significativamente la densità delle dislocazioni, ovvero i difetti microscopici che sono aggrovigliati e bloccati da lavorazioni precedenti (come laminazione o forgiatura).

Con meno dislocazioni che ostacolano il movimento all'interno del reticolo cristallino, il materiale diventa molto più facile da deformare. Il risultato è una significativa diminuzione della resistenza allo snervamento e un aumento della duttilità (allungamento).

Ricottura a Bassa Temperatura: L'Eccezione di Rafforzamento

Al contrario, specifici cicli di ricottura a bassa temperatura, spesso chiamati processi di rilascio delle tensioni o di invecchiamento, possono aumentare la resistenza allo snervamento. Ciò avviene a temperature troppo basse perché si formino nuovi grani.

Invece di eliminare le dislocazioni, queste temperature più basse forniscono agli atomi mobili all'interno del metallo (come il carbonio nell'acciaio) energia sufficiente per migrare. Questi atomi vengono attratti dai campi di stress ad alta energia attorno alle dislocazioni esistenti.

Questa migrazione forma quella che è nota come atmosfera di Cottrell, dove gli atomi di impurità "bloccano" efficacemente le dislocazioni in posizione. Per avviare la deformazione plastica, è ora necessaria una sollecitazione maggiore per liberare le dislocazioni da questa atmosfera di bloccaggio, portando a un aumento della resistenza allo snervamento.

Il riferimento fornito che descrive un aumento della resistenza allo snervamento dell'acciaio X80 è un perfetto esempio di questo fenomeno. Il trattamento a 200 °C non era abbastanza caldo per ricristallizzare l'acciaio, ma era sufficiente per consentire agli atomi di carbonio di bloccare le dislocazioni.

Comprendere i compromessi

La scelta di un trattamento termico è sempre un esercizio di bilanciamento delle proprietà. I guadagni derivanti da un processo spesso avvengono a scapito di un'altra caratteristica.

Il Bilanciamento Resistenza vs. Duttilità

Esiste una relazione inversa quasi universale tra resistenza e duttilità nei metalli. Lo stesso processo che aumenta la resistenza allo snervamento quasi sempre ne diminuisce la duttilità.

Come si vede nel materiale di riferimento, la ricottura a bassa temperatura che ha aumentato la resistenza allo snervamento del 10% ha anche causato una diminuzione del 20% dell'allungamento. Il bloccaggio delle dislocazioni rende il materiale più resistente ma anche più fragile, poiché non può più deformarsi tanto prima della frattura.

L'Obiettivo Determina il Processo

Un produttore non si limita a "ricuocere" un materiale; seleziona un ciclo termico preciso per raggiungere un obiettivo ingegneristico specifico.

Se un foglio di acciaio deve essere stampato in profondità in una forma complessa, subirà una ricottura completa per massimizzare la sua formabilità (bassa resistenza allo snervamento, alta duttilità). Se un componente strutturale deve essere stabilizzato dopo la saldatura per prevenire distorsioni, subirà una ricottura di rilascio delle tensioni a bassa temperatura, che potrebbe incidentalmente aumentarne la resistenza allo snervamento.

Fare la scelta giusta per il tuo obiettivo

Il processo di ricottura corretto è quello che raggiunge le proprietà finali desiderate per la tua applicazione.

- Se la tua priorità principale è la massima formabilità e facilità di formatura: Hai bisogno di una ricottura completa ad alta temperatura per ridurre la resistenza allo snervamento e aumentare la duttilità.

- Se la tua priorità principale è stabilizzare un componente o ottenere un aumento modesto della resistenza in un materiale precedentemente lavorato: Può essere utilizzata una ricottura specifica a bassa temperatura (invecchiamento o rilascio delle tensioni) per aumentare la resistenza allo snervamento a scapito di una certa duttilità.

In definitiva, l'effetto della ricottura sulla resistenza allo snervamento è una conseguenza diretta del percorso termico scelto e delle modifiche metallurgiche che è destinato a produrre.

Tabella Riassuntiva:

| Tipo di Ricottura | Temperatura Tipica | Effetto sulla Resistenza allo Snervamento | Obiettivo Principale |

|---|---|---|---|

| Ricottura Completa | Alta (Sopra la Ricristallizzazione) | Diminuisce | Massimizzare Morbidezza e Duttilità |

| Ricottura a Bassa Temperatura | Bassa (es. 200°C) | Aumenta | Stabilizzare Struttura / Aumentare Resistenza |

Hai bisogno di controllare con precisione proprietà del materiale come la resistenza allo snervamento e la duttilità per la tua applicazione?

Il giusto trattamento termico è fondamentale per le prestazioni del tuo prodotto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test e ricerca sui materiali, aiutandoti ad analizzare e raggiungere il perfetto equilibrio tra resistenza e formabilità.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi processi di sviluppo dei materiali e di controllo qualità.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i metodi di produzione di parti sinterizzate in metallurgia delle polveri? Una guida al processo fondamentale

- In che modo la temperatura influisce sulla pressione del vuoto? Padroneggiare la chiave per il controllo del sistema

- Quale protezione ambientale forniscono i gruppi di pompe per vuoto meccaniche durante la fusione delle leghe di zirconio? Previene l'infragilimento

- Come un forno sottovuoto da laboratorio facilita il test del contenuto di gel nei film di gomma siliconica reticolata UV?

- Cos'è la distillazione sotto vuoto (vacuum retorting)? Una guida alla lavorazione di materiali ad alta purezza

- Riscaldare l'acciaio lo rende più forte? Sblocca la massima resistenza con un trattamento termico controllato

- Qual è il principio del forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- L'acciaio inossidabile può essere sinterizzato? Una guida alla produzione efficiente di parti complesse