Sì, l'idrogeno è attivamente utilizzato nei forni industriali, ma la sua applicazione è altamente specializzata e regolata da rigorosi protocolli di sicurezza. Non è un semplice sostituto di altri combustibili, ma viene impiegato come gas di processo in applicazioni come la brasatura in atmosfera e il trattamento termico dei metalli, dove le sue proprietà chimiche e termiche uniche sono fondamentali per ottenere un risultato specifico.

Sebbene l'idrogeno offra potenti vantaggi di processo — vale a dire un rapido controllo della temperatura e la prevenzione dell'ossidazione dei metalli — il suo utilizzo è fondamentalmente definito dalla necessità di gestire significativi rischi per la sicurezza e sfide di compatibilità dei materiali attraverso la progettazione e il funzionamento specializzati del forno.

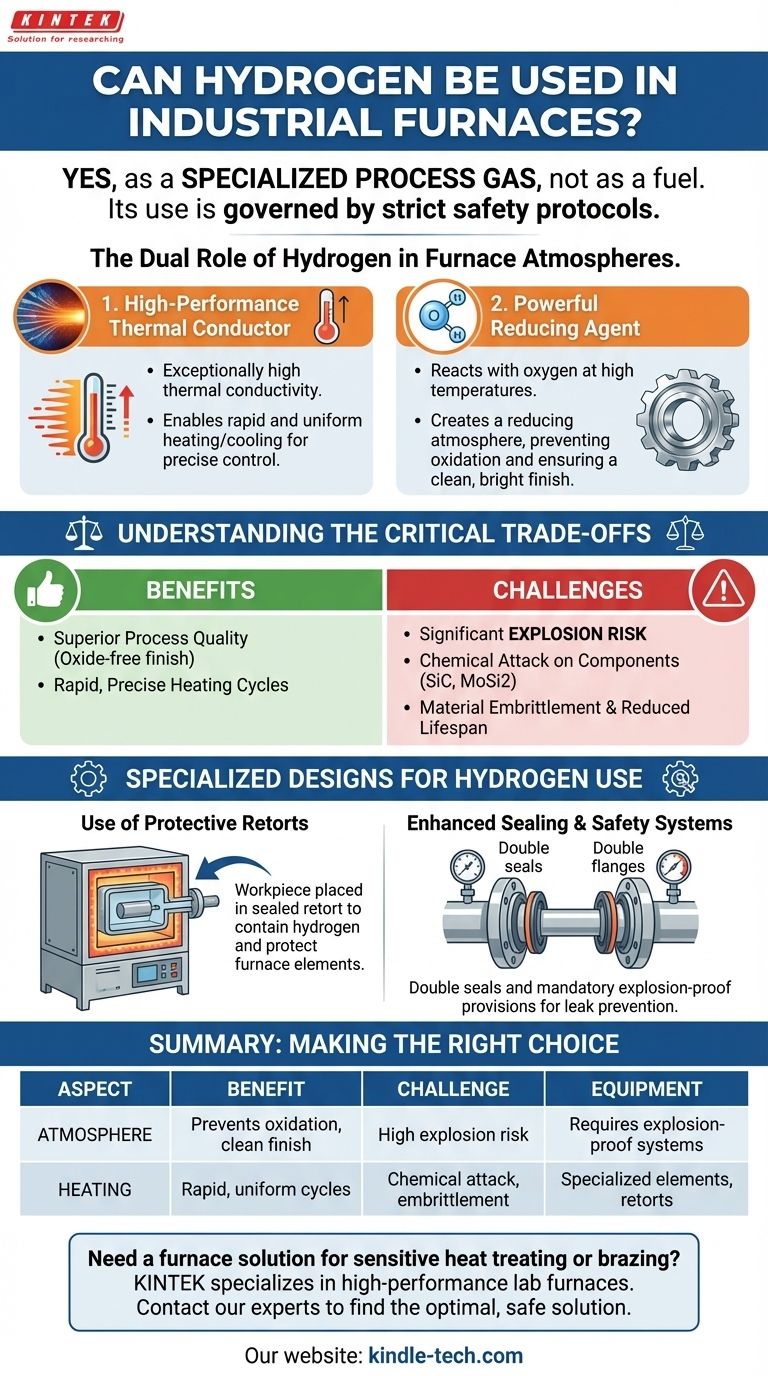

Il doppio ruolo dell'idrogeno nelle atmosfere dei forni

L'idrogeno è apprezzato negli ambienti dei forni non come combustibile primario, ma per il suo profondo impatto sul processo e sul prodotto. Svolge due funzioni distinte e critiche.

Come conduttore termico ad alte prestazioni

L'idrogeno gassoso ha una conduttività termica eccezionalmente elevata. Questa proprietà consente un riscaldamento o raffreddamento molto rapido e uniforme dei materiali all'interno del forno.

Questa rapida risposta termica è cruciale nei processi di trattamento termico in cui il controllo preciso dei gradienti di temperatura e dei tempi di ciclo influisce direttamente sulle proprietà metallurgiche finali del componente.

Come potente agente riducente

Ad alte temperature, l'idrogeno reagisce prontamente con l'ossigeno. Questo è un effetto altamente desiderabile all'interno di un forno, poiché consuma qualsiasi ossigeno residuo, creando quella che è nota come "atmosfera riducente".

Rimuovendo l'ossigeno, l'idrogeno previene efficacemente la formazione di ossidi (ruggine o scaglie) sulla superficie delle parti metalliche. Ciò garantisce una finitura pulita e brillante, essenziale per processi come la brasatura in cui la qualità della superficie è fondamentale.

Comprendere i compromessi critici

I benefici dell'idrogeno comportano significative sfide operative che non possono essere ignorate. La decisione di usarlo richiede una chiara comprensione dei rischi e dei necessari controlli ingegneristici.

Il rischio intrinseco di esplosione

Il pericolo più significativo è il rischio di un'esplosione di idrogeno. L'idrogeno gassoso è altamente infiammabile e può essere esplosivo in un'ampia gamma di concentrazioni nell'aria.

Per questo motivo, qualsiasi forno che utilizzi idrogeno — o una miscela di "gas di formatura" contenente idrogeno — deve essere dotato di disposizioni di sicurezza obbligatorie e antideflagranti e di software di controllo specializzato per garantire un funzionamento sicuro.

Attacco chimico sui componenti del forno

L'idrogeno è chimicamente reattivo, specialmente alle alte temperature che si trovano nei forni. Questa reattività può degradare il forno stesso.

Gli elementi riscaldanti realizzati con materiali comuni come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2) possono essere attaccati chimicamente e danneggiati da un'atmosfera di idrogeno.

Infragilimento del materiale e riduzione della durata

Anche al di là dell'attacco chimico diretto, la presenza di idrogeno può causare l'infragilimento nel tempo di componenti come le resistenze elettriche.

Questo infragilimento riduce significativamente la vita operativa delle parti critiche del forno, aumentando i requisiti di manutenzione e i costi operativi.

Design specializzati per l'uso dell'idrogeno

I forni standard non sono adatti per atmosfere di idrogeno. L'attrezzatura deve essere costruita appositamente o ampiamente modificata per gestire il gas in modo sicuro ed efficace.

Uso di retorte protettive

Per proteggere i componenti del forno, i forni a idrogeno ad alta temperatura utilizzano spesso una camera interna sigillata chiamata retorta.

Il pezzo da lavorare viene posizionato all'interno della retorta, che viene poi riempita con l'atmosfera di idrogeno. Questo contiene il gas pericoloso e lo isola dagli elementi riscaldanti primari e dall'isolamento del forno, prevenendo danni.

Sistemi di tenuta e sicurezza migliorati

I forni progettati per l'idrogeno, in particolare i forni a vuoto, richiedono misure di sicurezza migliorate. Ciò include caratteristiche come doppie guarnizioni su tutte le flange per prevenire eventuali perdite del gas infiammabile nell'ambiente circostante.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare un'atmosfera di idrogeno dipende interamente dal fatto che i suoi benefici specifici superino i considerevoli costi di sicurezza e di attrezzatura.

- Se il tuo obiettivo principale è la qualità del processo: L'idrogeno è una scelta eccezionale per ottenere una finitura superficiale senza ossido e consentire cicli di riscaldamento o raffreddamento rapidi e precisi per parti metalliche sensibili.

- Se il tuo obiettivo principale è la semplicità operativa e la sicurezza: Gli estesi controlli ingegneristici, le attrezzature specializzate e i problemi di degrado dei materiali significano che l'idrogeno dovrebbe essere adottato solo se i suoi benefici di processo sono assolutamente essenziali.

- Se il tuo obiettivo principale è la brasatura ad alto volume: Un forno a nastro continuo con atmosfera di idrogeno può essere una soluzione economica per la lavorazione di grandi quantità di piccole parti dove è richiesta una giunzione pulita e senza flussante.

In definitiva, l'integrazione dell'idrogeno in un processo di forno è una decisione strategica che bilancia chiari vantaggi metallurgici con una significativa complessità operativa e investimento.

Tabella riassuntiva:

| Aspetto | Beneficio | Sfida |

|---|---|---|

| Atmosfera | Crea una potente atmosfera riducente, prevenendo l'ossidazione. | Elevato rischio di esplosione; richiede sistemi di sicurezza antideflagranti. |

| Riscaldamento | L'elevata conduttività termica consente un riscaldamento/raffreddamento rapido e uniforme. | Può attaccare chimicamente e infragilire gli elementi riscaldanti standard. |

| Attrezzatura | Essenziale per ottenere finiture pulite e brillanti nella brasatura. | Richiede un design specializzato del forno (es. retorte, doppie guarnizioni). |

Hai bisogno di una soluzione per forni per trattamenti termici o brasature sensibili?

Le atmosfere di idrogeno offrono risultati superiori ma richiedono un'ingegneria esperta. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di lavorazione termica. Il nostro team può aiutarti a determinare se un forno compatibile con l'idrogeno è adatto alla tua applicazione e fornirti l'attrezzatura sicura e affidabile di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere i tuoi obiettivi specifici di lavorazione dei metalli e trovare la soluzione di forno ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quale ruolo svolge un forno ad atmosfera ad alta temperatura nelle leghe HEA Al0.5CoCrFeNi? Ottimizzare fase e microstruttura

- Cosa sono le proprietà inerti? La chiave per una stabilità e un controllo prevedibili nei tuoi processi

- Cosa si usa per fornire un'atmosfera inerte per la saldatura? Padroneggia lo scudo per saldature perfette

- Che cos'è un'atmosfera inerte in uno spazio confinato? Una guida alla gestione dei rischi critici di incendio e sicurezza

- Quali sono le funzioni primarie di un forno per nitrurazione? Ottenere un indurimento superficiale di precisione con un controllo termico avanzato

- Perché il controllo dell'atmosfera è fondamentale per il trattamento termico dell'alluminio? Prevenire l'infragilimento da idrogeno e i difetti superficiali

- Perché il gas idrogeno viene utilizzato nei forni di ricottura? Per una purezza superficiale superiore e tempi di ciclo più rapidi

- Perché è necessaria una fornace a atmosfera per i rivestimenti LLZTO su NCM523? Ottenere un controllo preciso degli ossidi