In breve, sì. Non solo il grafene può essere prodotto artificialmente, ma praticamente tutto il grafene utilizzato nella ricerca e nelle applicazioni commerciali è prodotto tramite sintesi artificiale. Il grafene non esiste come materiale autonomo estraibile; deve essere intenzionalmente isolato dalla grafite o cresciuto atomo per atomo.

La sfida centrale non è se possiamo creare il grafene, ma come produrlo alla giusta scala, con qualità costante e a un costo che lo renda economicamente vantaggioso per una specifica applicazione. Il metodo di produzione che scegli definisce direttamente le proprietà del materiale e il suo utilizzo finale.

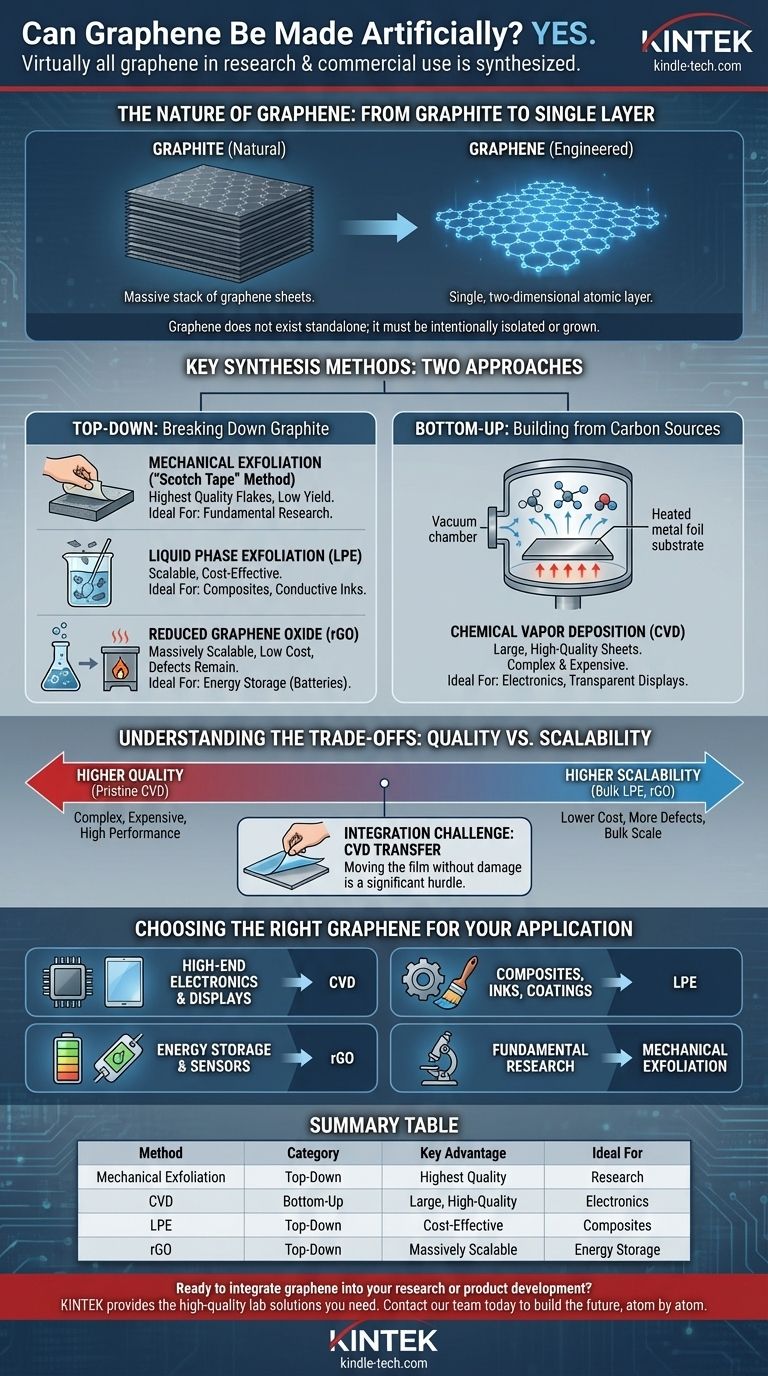

La natura del grafene: dalla grafite a un singolo strato

Cos'è il grafene, fondamentalmente?

Il grafene è un singolo strato bidimensionale di atomi di carbonio disposti in un reticolo a nido d'ape. Il modo più intuitivo per capirlo è immaginare un blocco di grafite, il materiale che si trova nelle matite.

La grafite è essenzialmente un'enorme pila di singoli fogli di grafene tenuti insieme da forze deboli. Mentre la grafite è un materiale naturale, un singolo foglio isolato con le sue notevoli proprietà è grafene, e richiede un processo deliberato per essere creato.

Perché "artificiale" è l'unico modo

Non puoi trovare un foglio di grafene in natura come potresti trovare una pepita d'oro. Il processo di isolare un singolo strato atomico da una pila di miliardi (grafite) o di costruirlo da zero è intrinsecamente un'impresa ingegneristica artificiale, o "fatta dall'uomo".

Ogni metodo per ottenere grafene utilizzabile è una forma di sintesi o fabbricazione.

Metodi chiave di sintesi del grafene

Esistono diversi metodi primari per produrre grafene, ognuno con vantaggi e svantaggi distinti. Sono generalmente classificati come "top-down" (partendo dalla grafite e scomponendola) o "bottom-up" (costruendo il grafene da fonti di carbonio).

Esfoliazione meccanica (il metodo del "nastro adesivo")

Questo è il metodo "top-down" originale, vincitore del Premio Nobel. Comporta l'uso di nastro adesivo per staccare strati da un pezzo di grafite finché non rimane solo uno strato singolo, sottile come un atomo.

Questa tecnica produce scaglie di grafene di altissima qualità e purezza. Tuttavia, è un processo manuale a basso rendimento, impossibile da scalare per la produzione industriale. Rimane uno strumento vitale per la ricerca di laboratorio fondamentale.

Deposizione chimica da vapore (CVD)

La CVD è un approccio "bottom-up" e il metodo principale per produrre grandi fogli di grafene di alta qualità. In questo processo, un substrato, tipicamente una lamina di rame o nichel, viene riscaldato in una camera a vuoto ed esposto a un gas contenente carbonio come il metano.

L'alta temperatura scompone le molecole di gas e gli atomi di carbonio si riassemblano sulla superficie della lamina metallica come uno strato continuo e singolo di grafene. Questo metodo è lo standard per le applicazioni che richiedono grandi film, come elettronica, schermi conduttivi trasparenti e sensori.

Esfoliazione in fase liquida (LPE)

LPE è un metodo "top-down" scalabile per la produzione in massa. Comporta la sottoposizione della grafite a forze di taglio elevate in una specifica soluzione liquida. Questo processo scompone la grafite, creando una dispersione di scaglie di grafene, che sono spesso spesse pochi strati.

Sebbene non produca i perfetti fogli monostrato della CVD, l'LPE è altamente scalabile ed economicamente vantaggiosa. È ideale per applicazioni in cui è necessario materiale sfuso, come in inchiostri conduttivi, compositi polimerici e rivestimenti industriali.

Riduzione chimica dell'ossido di grafene (rGO)

Questo è un altro processo chimico "top-down" altamente scalabile ed economico. In primo luogo, la grafite viene ossidata aggressivamente per produrre ossido di grafene (GO), un materiale ricco di gruppi funzionali contenenti ossigeno che si disperde facilmente in acqua.

Questo GO viene quindi "ridotto" chimicamente o termicamente per rimuovere l'ossigeno e ripristinare la struttura conduttiva del grafene, risultando in ossido di grafene ridotto (rGO). Il processo lascia dietro di sé alcuni difetti strutturali, quindi l'rGO non è conduttivo come il grafene puro. Tuttavia, il suo basso costo e la massiccia scalabilità lo rendono eccellente per l'accumulo di energia (batterie, supercondensatori), biosensori e compositi di grandi aree.

Comprendere i compromessi: qualità vs. scalabilità

Il termine "grafene" è spesso usato come termine generico, ma il materiale prodotto con metodi diversi varia in modo significativo. Comprendere questo spettro è fondamentale.

Lo spettro di qualità del "grafene"

Non tutto il grafene è uguale. Il grafene puro, monostrato, prodotto con CVD ha proprietà elettroniche molto diverse dalle scaglie multistrato, contenenti difetti, di ossido di grafene ridotto.

Quando si valuta un prodotto che dichiara di utilizzare il grafene, la prima domanda dovrebbe sempre essere: che tipo di grafene è e come è stato prodotto? La risposta determina le sue vere prestazioni.

Costo vs. Prestazioni

Esiste un compromesso diretto tra perfezione del materiale, scalabilità e costo.

- Alte prestazioni: la CVD produce la migliore qualità per l'elettronica, ma è un processo più complesso e costoso.

- Scala di massa: la sintesi LPE e rGO è molto più economica e può produrre tonnellate di materiale, ma questo materiale è meno perfetto e non è adatto per l'elettronica di fascia alta.

La sfida dell'integrazione

Un ostacolo importante, in particolare per il grafene CVD, non è solo la sintesi ma anche il trasferimento. Il film di grafene viene coltivato su un substrato metallico (come il rame) e deve essere accuratamente trasferito alla sua destinazione finale (come un wafer di silicio o plastica flessibile) senza strappi, pieghe o introduzione di contaminazione. Questo passaggio di trasferimento è una sfida ingegneristica significativa.

Scegliere il grafene giusto per la tua applicazione

La scelta del tipo corretto di grafene dipende interamente dal tuo obiettivo finale. Il metodo di sintesi determina la forma, la funzione e la fattibilità del materiale.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni o i display trasparenti: la CVD è il metodo consolidato per produrre i grandi fogli monostrato di alta qualità richiesti.

- Se il tuo obiettivo principale è rafforzare i compositi, creare inchiostri conduttivi o rivestimenti industriali: l'esfoliazione in fase liquida (LPE) fornisce le quantità di massa di piastrine di grafene necessarie per queste applicazioni in modo economicamente vantaggioso.

- Se il tuo obiettivo principale è l'accumulo di energia su larga scala o alcuni tipi di sensori: l'ossido di grafene ridotto (rGO) offre un potente equilibrio tra basso costo, massiccia scalabilità e proprietà sufficienti.

- Se il tuo obiettivo principale è la ricerca scientifica fondamentale: l'esfoliazione meccanica rimane uno strumento chiave per creare le scaglie di altissima qualità e prive di difetti per la scoperta.

Comprendere il metodo di sintesi è la chiave per sbloccare il vero potenziale del grafene per qualsiasi obiettivo specifico.

Tabella riassuntiva:

| Metodo | Categoria | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Esfoliazione meccanica | Top-Down | Scaglie di altissima qualità, pure | Ricerca fondamentale |

| Deposizione chimica da vapore (CVD) | Bottom-Up | Fogli grandi, di alta qualità | Elettronica, display trasparenti |

| Esfoliazione in fase liquida (LPE) | Top-Down | Produzione in massa, economicamente vantaggiosa | Compositi, inchiostri conduttivi, rivestimenti |

| Ossido di grafene ridotto (rGO) | Top-Down | Massivamente scalabile, basso costo | Accumulo di energia, biosensori |

Pronto a integrare il grafene nella tua ricerca o nello sviluppo di prodotti?

La scelta del metodo di sintesi è fondamentale per il successo del tuo progetto. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per la ricerca avanzata sui materiali, inclusa la sintesi e l'analisi del grafene.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per il tuo metodo specifico, sia che tu stia scalando con la CVD o ottimizzando un processo di massa con l'LPE.

Contatta il nostro team oggi stesso per discutere come possiamo supportare l'innovazione del tuo laboratorio nella scienza dei materiali. Costruiamo il futuro, atomo per atomo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili