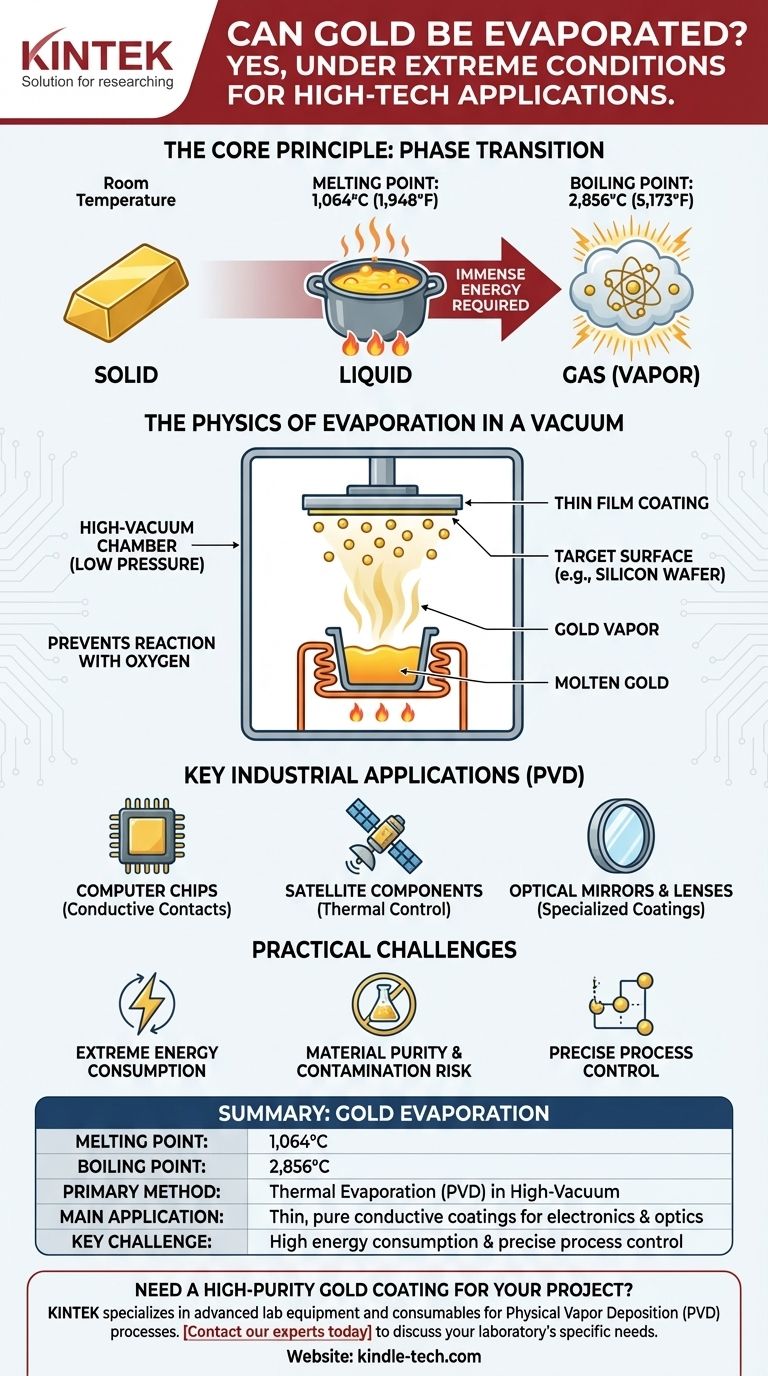

Sì, l'oro può essere evaporato e trasformato in gas. Tuttavia, questo processo avviene in condizioni estreme ben oltre l'esperienza quotidiana, richiedendo temperature di migliaia di gradi Celsius, tipicamente all'interno di una camera ad alto vuoto. Non è come far bollire l'acqua su un fornello; è un processo industriale o scientifico altamente controllato.

Il principio fondamentale è che l'oro, come quasi tutta la materia, può esistere come solido, liquido o gas. La sua transizione allo stato gassoso richiede un'immensa energia per superare i forti legami metallici che tengono insieme i suoi atomi, un processo sfruttato per creare rivestimenti d'oro ultrasottili in applicazioni ad alta tecnologia.

La fisica della vaporizzazione di un metallo

Per capire come un metallo denso come l'oro possa diventare un vapore, dobbiamo guardare oltre la sua familiare forma solida ed esaminare i principi fondamentali della transizione di fase.

Da solido a gas

Ogni elemento ha un punto di fusione e un punto di ebollizione. L'oro fonde per la prima volta in un liquido a 1.064°C (1.948°F). Per trasformare questo liquido in gas, è necessario continuare ad aggiungere energia fino a quando non raggiunge il suo punto di ebollizione di 2.856°C (5.173°F).

A questa temperatura, gli atomi acquisiscono così tanta energia cinetica da superare le forze che li tengono uniti nello stato liquido e sfuggono nell'aria come vapore metallico.

L'esigenza critica del vuoto

In pratica, l'evaporazione dell'oro viene eseguita quasi esclusivamente in una camera ad alto vuoto. Questo serve a due scopi critici.

In primo luogo, la rimozione delle molecole d'aria abbassa drasticamente la pressione. Pensatela come la rimozione di un "coperchio" atmosferico che spinge sull'oro liquido. Con meno pressione, gli atomi d'oro possono sfuggire allo stato gassoso più facilmente e a una temperatura leggermente inferiore.

In secondo luogo, il vuoto impedisce al vapore d'oro estremamente caldo di reagire con l'ossigeno o altri gas nell'aria. Questo è cruciale per garantire la purezza del rivestimento d'oro finale.

Come viene utilizzata l'evaporazione dell'oro nella pratica

La capacità di vaporizzare l'oro non è solo una curiosità scientifica; è una pietra angolare della produzione moderna in un processo chiamato Physical Vapor Deposition (PVD).

Creazione di film sottili

L'applicazione principale è la deposizione di film sottili. In una camera a vuoto, gli atomi d'oro evaporati viaggiano in linea retta fino a quando non colpiscono una superficie più fredda, come un wafer di silicio, una lente di vetro o un pezzo di plastica.

All'impatto, gli atomi d'oro si raffreddano rapidamente e si condensano nuovamente in un solido, formando uno strato d'oro eccezionalmente sottile, uniforme e puro. Questo rivestimento può essere spesso solo pochi nanometri.

Principali applicazioni industriali

Questo processo è vitale per la creazione di contatti d'oro altamente conduttivi su chip di computer e altri componenti elettronici. Viene anche utilizzato per rivestire componenti satellitari per il controllo termico e per creare rivestimenti specializzati per specchi e lenti ottiche ad alte prestazioni.

Comprendere le sfide pratiche

Sebbene efficace, l'evaporazione termica dell'oro è un processo impegnativo con notevoli ostacoli operativi.

Consumo energetico estremo

Riscaldare un crogiolo contenente oro a oltre 2.500°C richiede un'enorme quantità di energia elettrica. Ciò rende il processo costoso ed è un fattore importante nel costo del prodotto finale.

Purezza del materiale e contaminazione

Il crogiolo che contiene l'oro fuso deve essere realizzato con un materiale con un punto di fusione ancora più elevato, come il tungsteno o il molibdeno. Esiste sempre il rischio che particelle microscopiche del crogiolo stesso possano evaporare e contaminare il film d'oro.

Controllo preciso del processo

Mantenere un vuoto elevato stabile gestendo temperature estreme richiede attrezzature sofisticate e costose. Qualsiasi fluttuazione di temperatura o pressione può rovinare l'uniformità e la qualità del rivestimento d'oro.

Applicare questo al tuo obiettivo

La scelta di utilizzare o specificare un processo di oro evaporato dipende interamente dai tuoi requisiti tecnici.

- Se il tuo obiettivo principale è l'alta purezza della conduttività elettronica: L'evaporazione termica in alto vuoto è un metodo superiore per creare gli strati conduttivi puliti e densi richiesti per la microelettronica.

- Se il tuo obiettivo principale è rivestire una forma complessa in modo uniforme: Potresti voler considerare un metodo PVD alternativo chiamato sputtering, che offre una migliore copertura su superfici non piane, anche se spesso con una velocità di deposizione più lenta.

- Se il tuo obiettivo principale è una finitura decorativa o protettiva: Rivestimenti più spessi e meno puri applicati tramite galvanoplastica sono spesso molto più economici della deposizione a vapore per applicazioni non critiche.

In definitiva, trasformare l'oro solido in gas è una tecnica potente per l'ingegneria dei materiali su scala atomica.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Punto di fusione | 1.064°C (1.948°F) |

| Punto di ebollizione | 2.856°C (5.173°F) |

| Metodo principale | Evaporazione termica (PVD) in alto vuoto |

| Applicazione principale | Rivestimenti conduttivi sottili e puri per elettronica e ottica |

| Sfida chiave | Elevato consumo energetico e controllo preciso del processo |

Hai bisogno di un rivestimento d'oro ad alta purezza per il tuo progetto?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per processi di Physical Vapor Deposition (PVD). Che tu stia sviluppando microchip di prossima generazione, componenti ottici ad alte prestazioni o sensori specializzati, la nostra esperienza e le nostre attrezzature affidabili possono aiutarti a ottenere i film sottili precisi e uniformi che la tua ricerca o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con gli strumenti e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

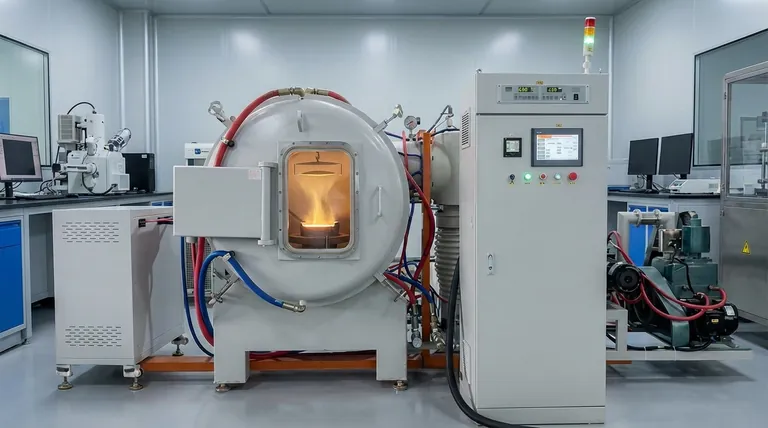

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A che temperatura arriva lo scambiatore di calore di una fornace? Comprendere le temperature operative sicure per prevenire pericoli

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.