Sì, l'alluminio può essere brasato con successo. È un processo di giunzione ben consolidato utilizzato in numerosi settori ad alte prestazioni, tra cui l'aerospaziale e la produzione di semiconduttori. La chiave del processo non è l'alluminio stesso, ma la strategia utilizzata per gestire il resistente e invisibile strato di ossido che si forma istantaneamente sulla sua superficie.

Il successo della brasatura dell'alluminio dipende interamente da un passaggio critico: superare il suo strato di ossido naturale e protettivo. Ogni aspetto del processo, dalla selezione del flussante alle atmosfere del forno, è progettato per rimuovere questa barriera e consentire al metallo d'apporto di formare un vero legame metallurgico con il materiale di base.

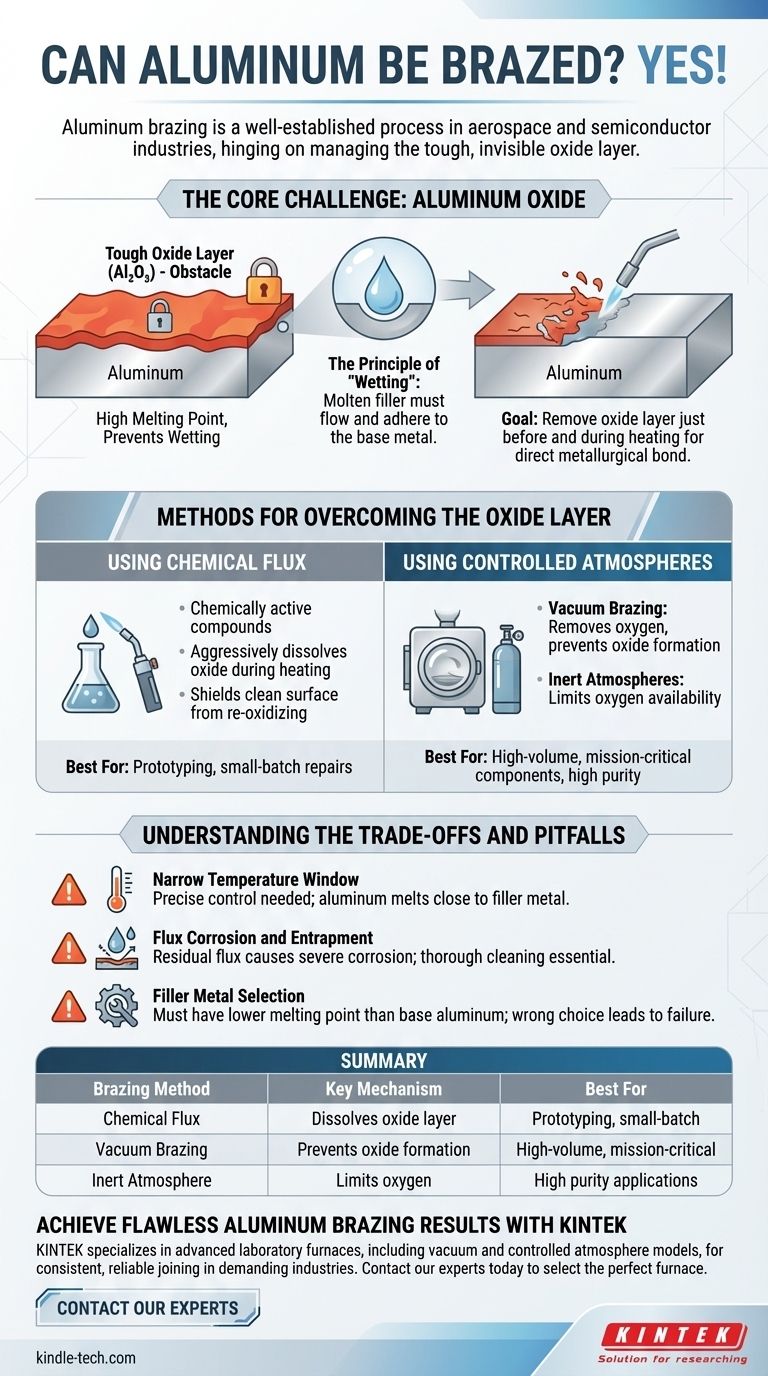

La Sfida Principale: L'Ossido di Alluminio

La difficoltà primaria nella brasatura dell'alluminio non è una proprietà del metallo ma della sua chimica superficiale. Comprendere questo è il primo principio di una brasatura di successo.

Perché l'Ossido è l'Ostacolo

Quando esposto all'aria, l'alluminio forma istantaneamente uno strato sottile, resistente e chimicamente stabile di ossido di alluminio (Al₂O₃). Questo strato ha un punto di fusione molto elevato, molto più alto del metallo base di alluminio stesso.

Il Principio della "Bagnatura"

Affinché una brasatura funzioni, il metallo d'apporto fuso deve "bagnare" le superfici delle parti da unire. Ciò significa che deve fluire e aderire al metallo base. Lo strato di ossido di alluminio agisce come una barriera, impedendo al metallo d'apporto di entrare in contatto diretto e formare un legame.

L'Obiettivo del Processo di Brasatura

Pertanto, l'obiettivo tecnico centrale di qualsiasi operazione di brasatura dell'alluminio è rimuovere questo strato di ossido appena prima e durante il processo di riscaldamento. Ciò consente al metallo d'apporto di fluire nel giunto e legarsi direttamente con l'alluminio puro sottostante.

Metodi per Superare lo Strato di Ossido

Vengono impiegate due strategie principali per sconfiggere lo strato di ossido, ciascuna adatta a diverse applicazioni e scale di produzione.

Utilizzo di Flussante Chimico

I flussanti sono composti chimicamente attivi applicati al giunto prima del riscaldamento. Quando l'assemblaggio viene riscaldato, il flussante si scioglie e dissolve aggressivamente lo strato di ossido di alluminio. Inoltre, protegge la superficie pulita dalla riossidazione, consentendo al metallo d'apporto di bagnare correttamente il giunto.

Utilizzo di Atmosfere Controllate

Per applicazioni ad alto volume o ad alta purezza, viene spesso utilizzata la brasatura in forno. Questo processo gestisce lo strato di ossido controllando l'ambiente stesso.

- Brasatura Sottovuoto: Eseguendo il processo in alto vuoto, l'ossigeno viene rimosso dall'ambiente. Ciò impedisce la formazione dello strato di ossido in primo luogo, consentendo un giunto eccezionalmente pulito e robusto senza la necessità di flussante chimico.

- Atmosfere Inerti: L'utilizzo di un'atmosfera di gas inerte può anche limitare la quantità di ossigeno disponibile, sebbene il vuoto sia generalmente più efficace per metalli reattivi come l'alluminio.

Comprendere i Compromessi e le Insidie

Sebbene efficace, la brasatura dell'alluminio richiede un attento controllo del processo per evitare problemi comuni.

Finestra di Temperatura Stretta

Le leghe di alluminio hanno un punto di fusione relativamente basso che può essere molto vicino alla temperatura di fusione del metallo d'apporto per brasatura. Ciò crea una finestra di processo stretta, che richiede un controllo della temperatura altamente preciso per fondere il metallo d'apporto senza fondere o deformare le parti madri.

Corrosione e Intrappolamento del Flussante

Se viene utilizzato un metodo basato su flussante, è fondamentale rimuovere tutti i residui di flussante dopo la brasatura. Il flussante residuo può assorbire umidità dall'aria e causare una corrosione grave e aggressiva nel giunto. Una corretta pulizia post-brasatura non è facoltativa; è essenziale per l'integrità a lungo termine della parte.

Selezione del Metallo d'Apporto

La scelta del metallo d'apporto giusto è fondamentale. Si tratta tipicamente di leghe di alluminio-silicio specificamente progettate per avere un punto di fusione inferiore rispetto alla lega di alluminio di base da unire. La scelta sbagliata può facilmente portare al cedimento della parte durante il processo.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio alla brasatura dell'alluminio dovrebbe essere dettato dalla complessità del tuo componente, dalle prestazioni richieste e dal volume di produzione.

- Se il tuo obiettivo principale è la prototipazione o piccole riparazioni: I metodi basati su flussante come la brasatura a fiamma sono spesso l'approccio più accessibile ed economico.

- Se il tuo obiettivo principale è la produzione ad alto volume con geometrie complesse: La brasatura in atmosfera controllata o in forno sottovuoto offre una consistenza e una qualità del giunto ineguagliabili.

- Se il tuo obiettivo principale sono componenti critici per la missione e la massima integrità del giunto: La brasatura sottovuoto è la scelta superiore, poiché elimina il rischio di intrappolamento e corrosione del flussante.

La brasatura di successo dell'alluminio è fondamentalmente una questione di controllo preciso sulla sua chimica superficiale e sull'ambiente termico.

Tabella Riepilogativa:

| Metodo di Brasatura | Meccanismo Chiave | Ideale Per |

|---|---|---|

| Flussante Chimico | Dissolve lo strato di ossido durante il riscaldamento | Prototipazione, piccole riparazioni |

| Brasatura Sottovuoto | Previene la formazione di ossido rimuovendo l'ossigeno | Produzione ad alto volume, componenti critici per la missione |

| Atmosfera Inerte | Limita l'ossigeno per gestire lo strato di ossido | Applicazioni che richiedono alta purezza |

Ottieni risultati impeccabili nella brasatura dell'alluminio con KINTEK.

La brasatura dell'alluminio richiede un controllo preciso della temperatura e dell'atmosfera per gestire il suo difficile strato di ossido. Che tu stia sviluppando prototipi o aumentando la produzione per volumi elevati, l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata in forni da laboratorio avanzati, inclusi modelli a vuoto e ad atmosfera controllata, progettati specificamente per processi di giunzione ad alte prestazioni come la brasatura dell'alluminio. Le nostre soluzioni forniscono l'ambiente costante e affidabile necessario per creare giunti robusti e privi di corrosione per l'industria aerospaziale, dei semiconduttori e altri settori esigenti.

Lasciaci aiutarti a selezionare il forno perfetto per la tua applicazione. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e assicurarti che il tuo processo di brasatura sia un successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali