Materiali per la calcinazione

Materiali metallici

I forni a muffola ad alta temperatura sono strumenti indispensabili nell'industria metallurgica, in particolare per i processi di fusione e calcinazione di vari materiali metallici. Questi forni sono in grado di trattare un'ampia gamma di metalli, tra cui, ma non solo, rame, alluminio, ferro e acciaio. La versatilità di questi forni consente un controllo preciso della temperatura e dell'ambiente, rendendoli ideali sia per la ricerca che per le applicazioni industriali.

Per esempio, il rame, noto per la sua eccellente conducibilità elettrica, viene spesso sottoposto a trattamenti ad alta temperatura per migliorarne le proprietà. Allo stesso modo, l'alluminio, un metallo leggero ma resistente, viene sottoposto a calcinazione per migliorarne la resistenza meccanica. Anche il ferro e l'acciaio, componenti fondamentali per l'edilizia e la produzione, traggono vantaggio dai processi di riscaldamento e raffreddamento controllati forniti dai forni a muffola ad alta temperatura.

La capacità di fondere e calcinare questi metalli a temperature elevate è fondamentale per i processi di raffinazione, la formazione di leghe e la produzione di materiali speciali. Ciò rende i forni a muffola ad alta temperatura indispensabili sia nelle linee di produzione industriale che nei laboratori di ricerca avanzata.

Materiali ceramici

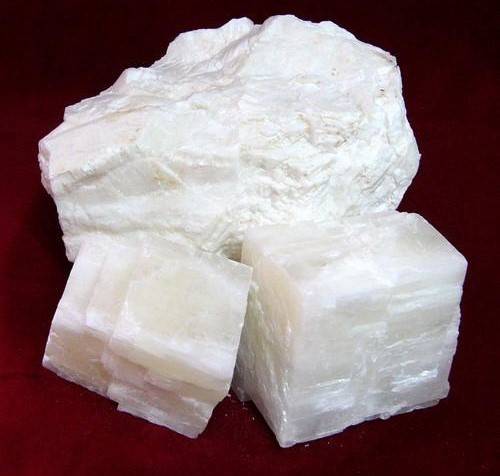

I forni a muffola ad alta temperatura sono strumenti indispensabili nella lavorazione dei materiali ceramici, in particolare per la sinterizzazione e la calcinazione. Questi forni possono trattare una vasta gamma di materiali ceramici, tra cui allumina , zirconia e nitruro di silicio . Ciascuno di questi materiali presenta sfide e vantaggi unici, che li rendono adatti a diverse applicazioni nell'industria ceramica.

Tipi di materiali ceramici

-

Ossidi ceramici: Le ceramiche a base di ossidi, come l'allumina e la zirconia, sono note per i loro elevati punti di fusione e l'eccellente stabilità termica. Sono spesso utilizzati in applicazioni che richiedono un'elevata resistenza meccanica e all'usura e alla corrosione.

-

Ceramica non ossidica: Il nitruro di silicio rientra nella categoria delle ceramiche non ossidiche. Questi materiali sono apprezzati per la loro eccezionale resistenza agli shock termici e alle alte temperature, che li rendono ideali per l'uso in ambienti in cui i cicli termici sono un problema.

-

Ceramica di silicato: Le ceramiche a base di silicato, che comprendono l'argilla e il caolino, sono il tipo più comune di materiali ceramici. Sono caratterizzati da basse temperature di sinterizzazione e sono ampiamente utilizzati grazie all'abbondanza e al basso costo delle loro materie prime naturali. Tuttavia, presentano generalmente proprietà meccaniche inferiori rispetto alle ceramiche a base di ossidi e non ossidi.

Processo di sinterizzazione

Il processo di sinterizzazione in forni a muffola ad alta temperatura è fondamentale per ottenere la microstruttura e le proprietà meccaniche desiderate nei materiali ceramici. Questo processo consiste nel compattare la polvere di ceramica in una massa solida attraverso il calore e la pressione. Le tre fasi chiave di questo processo sono:

- Preparazione della polvere: La qualità della polvere di partenza influenza in modo significativo le proprietà finali della ceramica.

- Pressatura: La polvere viene compattata nella forma desiderata ad alta pressione.

- Sinterizzazione: La polvere compattata viene riscaldata nel forno a muffola a una temperatura inferiore al suo punto di fusione, provocando la densificazione e la formazione di un pezzo solido.

Controllando attentamente queste fasi, è possibile produrre materiali ceramici con caratteristiche ottimali per varie applicazioni industriali.

Composti

I forni a muffola ad alta temperatura sono strumenti versatili per la sintesi e la calcinazione di vari composti. Questi forni possono facilitare la trasformazione delle materie prime in composti di valore attraverso processi di riscaldamento controllati. Ad esempio, la calcinazione del carbonato di calcio (CaCO₃) a temperature elevate porta alla decomposizione in ossido di calcio (CaO) e anidride carbonica (CO₂). Questo processo è fondamentale in industrie come la produzione di cemento.

Allo stesso modo, cloruro di sodio (NaCl), comunemente noto come sale da cucina, può subire una decomposizione termica in condizioni specifiche, anche se questo processo è meno comune. Più tipicamente, il cloruro di sodio viene utilizzato insieme ad altri composti per formare nuove sostanze, come l'idrossido di sodio (NaOH) attraverso il processo cloroalcalino.

| Composto | Stato iniziale | Stato finale | Applicazione |

|---|---|---|---|

| Carbonato di calcio | Solido | Ossido di calcio + anidride carbonica | Produzione di cemento |

| Ossido di calcio | Solido | Solido | Materiali da costruzione |

| Cloruro di sodio | Solido | Vari composti | Prodotti chimici industriali, industria alimentare |

La capacità di sintetizzare e calcinare tali composti sottolinea l'importanza dei forni a muffola ad alta temperatura sia nella ricerca che nell'industria. Questi forni consentono un controllo preciso della temperatura e dell'atmosfera, rendendoli indispensabili per la produzione di composti di elevata purezza e per lo studio delle loro proprietà termiche.

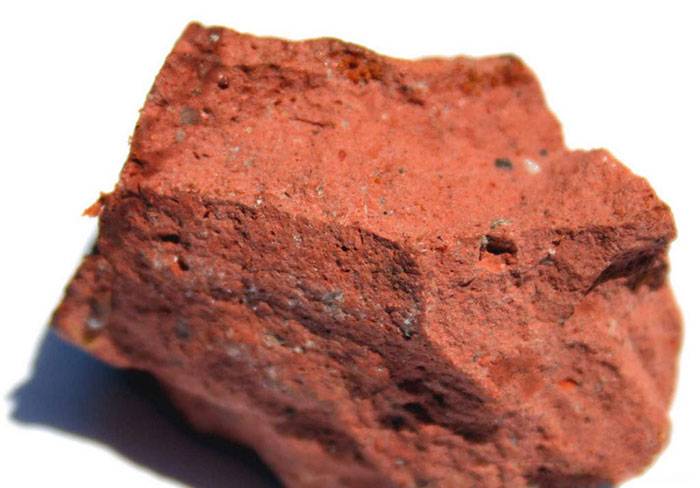

Minerali

I forni a muffola ad alta temperatura sono strumenti indispensabili nel processo di calcinazione di vari minerali. Questi forni possono trattare efficacemente un'ampia gamma di tipi di minerali, ciascuno con proprietà e applicazioni uniche. Ad esempio, bauxite fonte primaria di alluminio, viene sottoposta a calcinazione per rimuovere l'umidità e migliorarne la reattività per la successiva lavorazione. Allo stesso modo, minerale di ferro solforoso beneficia della calcinazione per eliminare il contenuto di zolfo, migliorando la qualità del ferro risultante.

La calcinazione di minerali come calcare è fondamentale per la produzione di calce viva, un materiale ampiamente utilizzato in edilizia e in agricoltura. Questo processo non solo purifica i minerali, ma ne modifica anche le proprietà fisiche e chimiche, rendendoli più adatti a specifiche applicazioni industriali. La versatilità dei forni a muffola ad alta temperatura nel trattare diversi tipi di minerali sottolinea la loro importanza in vari contesti industriali e scientifici.

Esperimenti ad alta temperatura

Esperimenti scientifici

I forni a muffola ad alta temperatura sono strumenti indispensabili nella ricerca scientifica, in particolare in campi come la scienza dei materiali, la chimica e la fisica. Questi forni sono in grado di simulare condizioni estreme, difficili da raggiungere nei normali ambienti di laboratorio, e sono quindi ideali per un'ampia gamma di esperimenti ad alta temperatura.

In scienza dei materiali i forni a muffola sono utilizzati per studiare le proprietà termiche dei materiali, come i punti di fusione, le transizioni di fase e i cambiamenti strutturali a temperature elevate. Ad esempio, la sinterizzazione di materiali ceramici come l'allumina e la zirconia, che richiede temperature superiori a 1000°C, è un'applicazione comune.

In chimica questi forni sono utilizzati per reazioni che richiedono temperature elevate, come la calcinazione di composti come il carbonato di calcio per produrre ossido di calcio. L'ambiente controllato fornito dai forni a muffola garantisce che queste reazioni avvengano in modo uniforme ed efficiente.

In fisica i forni a muffola sono utilizzati per studiare il comportamento dei materiali alle alte temperature, come l'espansione termica dei metalli o la degradazione dei polimeri. Questi esperimenti richiedono spesso un controllo preciso della temperatura e un'uniformità che i forni a muffola sono in grado di fornire.

Nel complesso, i forni a muffola ad alta temperatura offrono una piattaforma versatile per condurre una moltitudine di esperimenti in varie discipline scientifiche, rendendoli una pietra miliare della ricerca e dello sviluppo avanzati.

Prodotti correlati

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Articoli correlati

- Scelta del forno a muffola giusto per le esigenze del laboratorio

- Forno fusorio a induzione sottovuoto vs forno fusorio ad arco: la scelta dell'apparecchiatura giusta per il vostro processo

- L'effetto del contenuto di umidità della polvere sulla pressatura isostatica a freddo

- Crogioli di allumina nella colata di precisione

- Il ruolo dei forni da laboratorio nella ricerca scientifica e nell'industria