Applicazioni e importanza dei crogioli di allumina

Uso nella fusione e nella sinterizzazione

I crogioli di allumina sono strumenti indispensabili nei settori della fusione e della sinterizzazione, in quanto svolgono un ruolo cruciale nella lavorazione di materiali che richiedono temperature elevate e un controllo preciso.Questi crogioli sono ampiamente utilizzati per la fusione di leghe ad alta temperatura, metalli non ferrosi e sinterizzazione di ceramiche speciali e fosfori di terre rare.La versatilità dei crogioli di allumina risiede nella loro capacità di resistere alle condizioni estreme richieste da questi processi, garantendo il mantenimento dell'integrità e della qualità dei materiali.

Nel contesto della sinterizzazione, i crogioli di allumina facilitano il legame delle particelle metalliche senza la necessità di temperature di fusione, rendendoli ideali per i metalli con punti di fusione elevati.Questo processo è particolarmente vantaggioso nelle tecnologie di stampa 3D, dove la sinterizzazione consente una stratificazione più controllata e uniforme dei metalli, anche se con il rischio di lasciare spazi vuoti microscopici.Inoltre, la sinterizzazione può ridurre la porosità della superficie di un oggetto, migliorando le proprietà di alcuni materiali.

D'altro canto, i processi di fusione traggono vantaggio dall'uso di crogioli di allumina per la loro capacità di liquefare completamente le leghe metalliche, consentendo di riformarle in nuove forme o di alterarne le caratteristiche fisiche.Ciò è particolarmente utile per unire due metalli, un processo che a volte può essere confuso con la sinterizzazione, soprattutto in tecniche avanzate come la sinterizzazione laser di metalli diretti, in cui la linea di demarcazione tra sinterizzazione e fusione può essere confusa.

La doppia applicazione dei crogioli di allumina, sia nella fusione che nella sinterizzazione, sottolinea la loro importanza nella produzione di alta precisione, dove le esigenze di controllo della temperatura e di integrità del materiale sono fondamentali.

Ruolo nella fusione di precisione di leghe ad alta temperatura

Le leghe ad alta temperatura svolgono un ruolo fondamentale nella fusione di precisione di componenti critici per motori aeronautici e turbine a gas.Queste leghe sono indispensabili per la produzione di parti calde come pale di lavoro, dischi di turbine e camere di combustione, che sono soggette a sollecitazioni termiche e meccaniche estreme.L'integrità e le prestazioni di questi componenti sono fondamentali per l'efficienza e l'affidabilità complessiva di motori aeronautici e turbine a gas.

Nel contesto della fusione di precisione, le leghe ad alta temperatura vengono selezionate per la loro capacità di resistere a temperature elevate senza compromettere l'integrità strutturale.Questa caratteristica è fondamentale per la longevità e l'efficienza operativa dei componenti di motori aeronautici e turbine a gas.La resistenza delle leghe alla degradazione termica fa sì che questi componenti possano mantenere la loro forma e la loro funzione in caso di esposizione prolungata ad alte temperature, contribuendo così alle prestazioni complessive e alla sicurezza del motore.

Inoltre, l'uso di leghe per alte temperature nella fusione di precisione non riguarda solo la durata, ma comporta anche complesse considerazioni metallurgiche.Le leghe devono essere in grado di mantenere la loro stabilità microstrutturale sotto carico termico ciclico, uno scenario comune nel funzionamento dei motori aeronautici e delle turbine a gas.Questa stabilità è essenziale per prevenire i guasti da fatica, che possono portare a conseguenze catastrofiche nei settori dell'aviazione e della generazione di energia.

La scelta e l'applicazione di queste leghe nei processi di fusione di precisione sono ulteriormente influenzate dalle proprietà dei crogioli utilizzati nella fase di fusione.I crogioli di allumina, ad esempio, sono preferiti per la loro stabilità alle alte temperature e la resistenza alle reazioni chimiche con il metallo fuso.Ciò garantisce che le leghe rimangano pure e prive di contaminazione, il che è fondamentale per ottenere le proprietà meccaniche e le caratteristiche prestazionali desiderate.

In sintesi, le leghe ad alta temperatura sono la spina dorsale della fusione di precisione per i componenti di motori aeronautici e turbine a gas.La loro capacità di resistere a condizioni estreme, mantenendo l'integrità strutturale e funzionale, le rende una risorsa indispensabile per l'industria aerospaziale ed energetica.

Vantaggi e proprietà dei crogioli di allumina

Stabilità alle alte temperature

I crogioli in allumina sono rinomati per la loro eccezionale capacità di resistere a temperature estreme, che li rende indispensabili nei processi di fusione di leghe ad alta temperatura.Questa stabilità alle alte temperature garantisce che le materie prime metalliche rimangano intatte e non compromesse durante il processo di fusione.A differenza di altri materiali che potrebbero deformarsi o rompersi in tali condizioni, i crogioli di allumina mantengono la loro integrità strutturale, preservando così la purezza e la consistenza del metallo fuso.

Nel contesto della fusione di precisione, dove l'integrità del prodotto finale è fondamentale, questa proprietà dei crogioli di allumina è particolarmente cruciale.L'ambiente ad alta temperatura richiesto per la fusione delle leghe utilizzate nei componenti aerospaziali, come le pale delle turbine e le camere di combustione, richiede un crogiolo in grado di sopportare queste condizioni estreme senza compromettere le proprietà del metallo.La capacità dei crogioli di allumina di mantenere la propria forma e di resistere alla degradazione termica garantisce che il metallo rimanga privo di contaminazione e deformazione, fattori critici per il raggiungimento degli elevati standard richiesti dalle applicazioni aerospaziali.

Inoltre, la stabilità alle alte temperature dei crogioli di allumina va oltre la semplice durata.Contribuisce anche all'efficienza e all'affidabilità complessiva del processo di fusione.Garantendo che il crogiolo rimanga stabile e funzionale alle alte temperature, il processo può procedere senza interruzioni o necessità di frequenti sostituzioni, aumentando così la produttività e riducendo i costi operativi.

In sintesi, la stabilità alle alte temperature dei crogioli di allumina è una proprietà fondamentale che sta alla base del loro diffuso utilizzo nella fusione di precisione.Garantisce l'integrità delle materie prime metalliche, supporta i severi requisiti delle applicazioni aerospaziali e migliora l'efficienza e l'affidabilità del processo di fusione.

Stabilità chimica e alla corrosione

I crogioli di allumina presentano un'eccezionale stabilità chimica, in particolare a contatto con la maggior parte dei metalli fusi.Questa stabilità è fondamentale per evitare reazioni chimiche indesiderate tra la fusione e il crogiolo, mantenendo così l'integrità e la purezza del materiale fuso.La natura inerte dell'allumina garantisce la resistenza alla corrosione da parte di un'ampia gamma di sostanze, tra cui fusioni acide, alcaline e neutre.

Questa resistenza chimica non è solo un vantaggio teorico, ma una necessità pratica nella fusione di precisione di leghe ad alta temperatura.Ad esempio, nella produzione di componenti aerospaziali come pale e dischi di turbine, la purezza del metallo è fondamentale.Qualsiasi contaminazione proveniente dal crogiolo potrebbe causare difetti, compromettendo l'integrità strutturale e le prestazioni di questi componenti critici.

| Tipo di fusione | Resistenza alla corrosione |

|---|---|

| Fusioni acide | Alto |

| Fusioni alcaline | Alto |

| Fusione neutra | Elevata |

La capacità dei crogioli di allumina di resistere a una serie di ambienti corrosivi così diversi sottolinea la loro versatilità e affidabilità nei processi di fusione di precisione.Questa robustezza garantisce che i crogioli possano essere utilizzati ripetutamente senza subire degrado, offrendo vantaggi economici e operativi.

Stabilità agli shock termici e resistenza meccanica

I crogioli in allumina sono rinomati per l'eccezionale stabilità agli shock termici e la robusta resistenza meccanica, che li rendono indispensabili nelle applicazioni ad alta temperatura.Questi crogioli possono sopportare rapide ed estreme fluttuazioni di temperatura senza incrinarsi o frantumarsi, garantendo l'integrità dei materiali da lavorare.Questa caratteristica è particolarmente importante nei settori in cui la fusione di precisione richiede improvvisi cambiamenti di temperatura, come ad esempio nel settore aerospaziale.

Inoltre, la resistenza meccanica dei crogioli di allumina consente loro di sopportare non solo le sollecitazioni termiche, ma anche gli impatti fisici.Questa duplice capacità garantisce che i crogioli rimangano intatti durante la manipolazione e il funzionamento, mantenendo così la purezza e la consistenza dei materiali fusi.La capacità di resistere agli shock termici e meccanici consente a questi crogioli di funzionare in modo affidabile in ambienti difficili, contribuendo all'efficienza complessiva e al successo dei processi ad alta temperatura.

In sintesi, la combinazione di stabilità agli shock termici e resistenza meccanica dei crogioli di allumina offre una soluzione robusta per la fusione di precisione, garantendo la capacità di gestire le condizioni rigorose inerenti alla fusione di leghe ad alta temperatura e ad altre applicazioni critiche.

Produzione e controllo qualità nella fusione di precisione

Uso del forno a induzione sotto vuoto

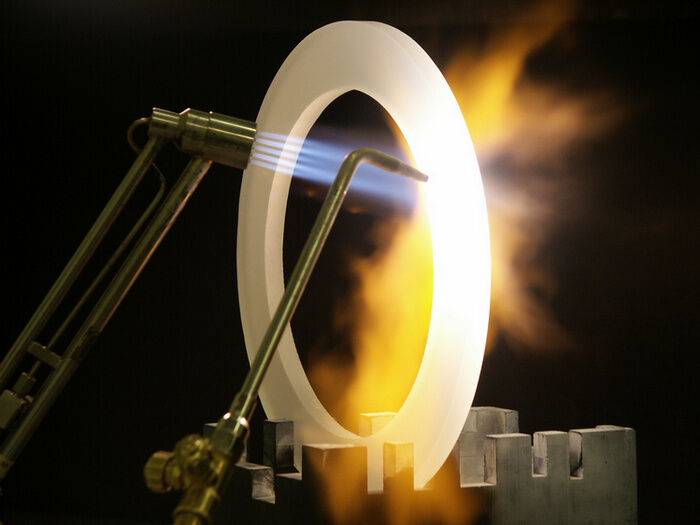

Il forno a induzione sotto vuoto è uno strumento fondamentale per la produzione di getti di precisione ad alto valore aggiunto, in particolare nel campo delle leghe ad alta temperatura.Questo forno funziona fondendo il metallo attraverso un riscaldamento a induzione elettromagnetica in un ambiente sotto vuoto.Il processo prevede la generazione di correnti parassite nel metallo tramite bobine di induzione, che riscaldano rapidamente il metallo al di sopra del suo punto di fusione.Questo metodo offre diversi vantaggi, in particolare la prevenzione dell'ossidazione secondaria del metallo fuso.Grazie all'assenza di ossigeno e di altri gas nel vuoto, il metallo è protetto dalle reazioni con gas atmosferici come l'ossigeno e l'azoto, garantendo così la qualità e la purezza del prodotto finale.

Il forno stesso è costruito con una camicia d'acciaio a tenuta d'aria e raffreddata ad acqua, progettata per resistere al vuoto necessario per la lavorazione.Il metallo viene fuso in un crogiolo alloggiato all'interno di una bobina a induzione raffreddata ad acqua e il forno è in genere rivestito con refrattari adatti per migliorarne le prestazioni e la durata.Il metallo fuso può essere versato o colato sotto vuoto o in ambienti con gas inerte, garantendo flessibilità nel processo di produzione.

Altre caratteristiche presenti in alcuni forni a induzione sottovuoto, a seconda delle dimensioni e della complessità, possono includere meccanismi di inclinazione e colata, camere di colata, porte di campionamento e strutture di movimentazione degli stampi per la lavorazione automatizzata e semi-automatizzata.Queste caratteristiche spesso incorporano sistemi di interblocco del vuoto per migliorare ulteriormente la precisione e il controllo del processo di colata.

In sintesi, la capacità del forno a induzione sottovuoto di fondere rapidamente i metalli ad alte temperature mantenendo un ambiente sottovuoto lo rende uno strumento indispensabile per la produzione di getti di precisione di alta qualità e di elevata purezza, in particolare nei settori che richiedono leghe ad alta temperatura.

Selezione del materiale del crogiolo e impatto sulla qualità

La scelta del materiale del crogiolo influenza in modo significativo il metodo di stampaggio, la durata del crogiolo e la purezza del liquido di lega ad alta temperatura.I diversi materiali refrattari presentano diversi gradi di idoneità alle condizioni di fusione a causa delle loro diverse proprietà fisico-chimiche.

I moderni crogioli sono materiali compositi complessi a base di grafite che richiedono un controllo preciso della composizione e dell'allineamento strutturale per soddisfare i requisiti di prestazione.Questi crogioli sono disponibili in varie dimensioni, da piccole tazze da tè a grandi contenitori in grado di contenere diverse tonnellate di metallo.Possono essere fissati all'interno di un forno o progettati per essere rimossi durante il processo di colata.I crogioli sono utilizzati in diversi tipi di forni, tra cui quelli a combustibile, a resistenza elettrica e a induzione, e sono disponibili in una moltitudine di forme e configurazioni, ciascuna adatta ad applicazioni specifiche.

La scelta del crogiolo giusto per una particolare operazione è un compito ricco di sfumature.Ogni applicazione presenta una serie unica di parametri di temperatura, chimici e fisici che definiscono i limiti operativi del crogiolo.Ad esempio, la fusione del metallo o il mantenimento di un bagno fuso richiedono un crogiolo in grado di resistere alle condizioni specifiche del processo.Il processo di selezione deve considerare il tipo di forno, la lega da fondere, i trattamenti metallurgici, le modalità di colata e il prodotto finale, assicurando che il crogiolo scelto massimizzi le prestazioni e la durata.

In sintesi, la scelta del materiale del crogiolo è un fattore critico nella fusione di precisione, che influisce sulla qualità e sull'efficienza dell'intero processo.Il crogiolo giusto non solo migliora la purezza e la stabilità della lega fusa, ma garantisce anche la longevità e l'affidabilità dell'operazione di fusione.

Sfide e considerazioni sull'uso dei crogioli in allumina

Requisiti di elevata purezza e stabilità

Poiché lo sviluppo di leghe ad alta temperatura ha raggiunto una fase in cui non è più possibile apportare modifiche significative ai componenti principali, l'attenzione si è spostata verso un controllo meticoloso degli elementi di impurità come ossigeno (O), azoto (N) e zolfo (S).Queste impurità possono degradare significativamente le prestazioni delle leghe ad alta temperatura, in particolare nelle applicazioni che richiedono estrema durata e stabilità.

Per ovviare a questo problema, la produzione di leghe ad alta purezza o ultrapure per alte temperature è diventata un imperativo.Questo rigoroso processo di purificazione non solo elimina le impurità dannose, ma migliora anche la tenacità e l'affidabilità complessiva delle leghe.L'importanza di questo approccio è sottolineata dal ruolo critico che queste leghe svolgono in settori ad alto rischio, come quello aerospaziale, dove anche piccoli difetti possono portare a guasti catastrofici.

| Impurità | Effetti nocivi | Strategie di mitigazione |

|---|---|---|

| Ossigeno (O) | Ossidazione, infragilimento | Fusione a induzione sotto vuoto, protezione con gas inerte |

| Azoto (N) | Formazione di nitruri, riduzione della duttilità | Forni ad atmosfera controllata, scavenger dell'azoto |

| Zolfo (S) | Formazione di solfuri, corrosione | Processi di desolforazione, materie prime di elevata purezza |

Adottando queste tecniche di purificazione avanzate, i produttori possono produrre leghe ad alta temperatura che soddisfano i severi requisiti della moderna fusione di precisione, garantendo prestazioni superiori e una lunga durata in ambienti sottoposti a forti sollecitazioni.

Funzionamento e manutenzione corretti

Garantire il corretto funzionamento e la manutenzione dei crogioli di allumina è fondamentale per preservarne la longevità e la qualità dei prodotti che contribuiscono a creare.Diversi tipi e specifiche di crogioli di allumina sono progettati per soddisfare vari processi di fusione dei metalli e di fusione di precisione.Pertanto, la scelta del crogiolo appropriato comporta un'attenta considerazione di diversi fattori, tra cui i requisiti specifici del processo, il tipo di metallo da fondere e la temperatura di fusione richiesta.Questo processo di selezione è essenziale per garantire che il crogiolo sia in grado di soddisfare efficacemente le esigenze di produzione.

Oltre alla scelta iniziale, è altrettanto importante il corretto funzionamento durante l'uso.Gli operatori devono attenersi alle corrette procedure operative per evitare danni al crogiolo e mantenere l'integrità dei prodotti da colare.Ciò include l'evitare pratiche che potrebbero compromettere le prestazioni del crogiolo, come il riscaldamento eccessivo, il raffreddamento rapido e il riscaldamento rapido.Queste operazioni improprie possono portare a shock termici, che possono ridurre significativamente la durata del crogiolo e potenzialmente compromettere la qualità dei prodotti fusi.

Per illustrare l'impatto delle pratiche scorrette, si considerino i seguenti scenari:

| Pratica scorretta | Conseguenze potenziali |

|---|---|

| Riscaldamento eccessivo | Cricche e fratture dovute a stress termico |

| Raffreddamento rapido | Shock termico che porta alla degradazione del materiale |

| Riscaldamento rapido | Espansione irregolare che causa danni strutturali |

Attenendosi alle corrette linee guida operative e mantenendo un approccio coerente all'uso del crogiolo, i produttori possono garantire non solo la longevità dei loro crogioli di allumina, ma anche l'alta qualità dei getti di precisione che producono.Questa attenzione ai dettagli sia nella scelta che nel funzionamento sottolinea il ruolo critico che una corretta manutenzione svolge nel successo complessivo dei processi di fusione di precisione.

Prodotti correlati

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Articoli correlati

- Scelta del forno a muffola giusto per le esigenze del laboratorio

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Forno fusorio a induzione sottovuoto vs forno fusorio ad arco: la scelta dell'apparecchiatura giusta per il vostro processo

- L'effetto del contenuto di umidità della polvere sulla pressatura isostatica a freddo

- Crogiolo in ceramica di allumina per contenitori di prova per analisi termiche