Introduzione

Indice dei contenuti

I forni di fusione a induzione sotto vuoto e i forni di fusione ad arco sono due apparecchiature da laboratorio specializzate utilizzate per fondere e purificare i metalli in condizioni controllate. Ogni tipo di forno ha i suoi vantaggi e le sue applicazioni, quindi è importante capire le differenze tra loro per scegliere l'apparecchiatura giusta per le vostre esigenze specifiche.

Forni di fusione a induzione sotto vuoto

Introduzione

I forni di fusione a induzione sotto vuoto (VIM) utilizzano una bobina di induzione per indurre il calore all'interno del metallo, alloggiato in un crogiolo all'interno del forno. L'impostazione del vuoto facilita l'eliminazione di gas e impurità dal metallo fuso, ottenendo un prodotto più puro e uniforme. I forni VIM sono comunemente utilizzati per fondere metalli di elevata purezza, in particolare nei settori aerospaziale e medico.

Vantaggi della fusione a induzione sotto vuoto

1. Maggiore purezza e qualità:

Il vantaggio più evidente della fusione sottovuoto è la capacità di produrre materiali di eccezionale purezza e qualità. L'ambiente sottovuoto impedisce la contaminazione da parte di gas come l'ossigeno e l'azoto presenti nell'atmosfera. Ciò produce una fusione più pulita e consistente, priva di inclusioni e impurità dannose che potrebbero compromettere le proprietà meccaniche del materiale.

2. Atmosfera controllata:

All'interno della camera da vuoto, l'atmosfera è meticolosamente controllata. Vengono introdotti solo gas designati a pressioni precise. Questo grado di controllo consente di regolare con precisione la composizione chimica e la reattività del materiale fuso. L'ossidazione o le reazioni indesiderate con i gas ambientali sono efficacemente prevenute.

3. Eliminazione dei gas:

Il forno a induzione sotto vuoto elimina completamente i gas dai metalli fusi. La presenza di questi gas porterebbe altrimenti a una rapida ossidazione.

4. Coerenza compositiva:

I forni di fusione a induzione sotto vuoto raggiungono tolleranze compositive estremamente strette. Di conseguenza, i metalli fusi in condizioni di induzione sotto vuoto presentano una consistenza eccezionale.

Applicazioni della fusione a induzione sotto vuoto

1. Industria aerospaziale e medica:

I forni VIM sono ampiamente utilizzati nell'industria aerospaziale e medica, dove i metalli di elevata purezza sono essenziali per le applicazioni critiche.

2. Produzione di superleghe:

I forni VIM sono progettati specificamente per la lavorazione delle superleghe, che possiedono una forza e una resistenza al calore eccezionali. Queste leghe sono utilizzate in applicazioni complesse, tra cui motori a reazione e impianti medici.

3. Fusione di acciai inossidabili e altri metalli:

Sebbene siano stati inizialmente sviluppati per leghe speciali, i forni VIM hanno ampliato le loro applicazioni per includere acciai inossidabili e altri metalli.

Conclusione

I forni fusori a induzione sottovuoto offrono una combinazione unica di vantaggi, che li rende una scelta privilegiata per la produzione di metalli di elevata purezza e qualità. La capacità di controllare l'atmosfera, di eliminare i gas e di ottenere precise tolleranze di composizione li rende indispensabili per diversi settori, in particolare quello aerospaziale, medico e metallurgico.

Forni fusori ad arco

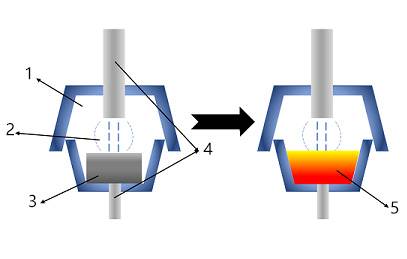

I forni fusori ad arco sono un tipo di forno metallurgico che utilizza un arco elettrico per riscaldare e fondere il metallo. Sono spesso utilizzati per fondere metalli difficili da fondere, come metalli e leghe refrattari, o per fondere metalli contaminati da impurità.

Principio di funzionamento

I forni fusori ad arco funzionano creando un arco elettrico tra un elettrodo e il metallo da fondere. Il calore dell'arco fonde il metallo, che scorre poi in un crogiolo. Il crogiolo è raffreddato ad acqua per evitare che si sciolga.

La temperatura dell'arco può essere controllata regolando la tensione e la corrente. La tensione è in genere compresa tra 10 e 100 volt e la corrente tra 100 e 1000 ampere.

Vantaggi dei forni fusori ad arco

I forni fusori ad arco offrono diversi vantaggi rispetto ad altri tipi di forni fusori, tra cui:

- Elevate temperature: I forni fusori ad arco possono raggiungere temperature fino a 4000 gradi Celsius, molto più alte del punto di fusione della maggior parte dei metalli. Questo li rende ideali per la fusione di metalli difficili da fondere, come i metalli refrattari e le leghe.

- Bassa contaminazione: I forni ad arco non utilizzano fondenti o altre sostanze chimiche per fondere il metallo, che possono contaminarlo. Questo li rende ideali per la fusione di metalli utilizzati in applicazioni critiche, come la produzione di semiconduttori e dispositivi medici.

- Alta efficienza: I forni ad arco sono molto efficienti nella fusione del metallo. Possono fondere il metallo rapidamente e con un alto grado di precisione.

Applicazioni dei forni fusori ad arco

I forni fusori ad arco sono utilizzati in un'ampia gamma di applicazioni, tra cui:

- Fusione di metalli e leghe refrattarie: I forni fusori ad arco sono utilizzati per fondere metalli e leghe refrattarie, come tungsteno, molibdeno e tantalio. Questi metalli sono utilizzati in diverse applicazioni, tra cui la produzione di componenti aerospaziali, utensili da taglio e dispositivi medici.

- Fusione di metalli contaminati: I forni ad arco sono utilizzati per fondere metalli contaminati da impurità. L'arco può contribuire a rimuovere queste impurità, rendendo il metallo più puro.

- Produzione di acciai speciali: I forni ad arco sono utilizzati per produrre acciai speciali, come l'acciaio inossidabile e l'acciaio per utensili. Questi acciai sono utilizzati in diverse applicazioni, tra cui la produzione di componenti automobilistici, macchinari e dispositivi medici.

Conclusioni

I forni fusori ad arco sono un tipo di forno versatile ed efficiente che può essere utilizzato per un'ampia gamma di applicazioni. Offrono diversi vantaggi rispetto ad altri tipi di forni fusori, tra cui temperature elevate, bassa contaminazione ed elevata efficienza.

Vantaggi dei forni fusori a induzione sottovuoto

I forni fusori a induzione sottovuoto offrono diversi vantaggi rispetto ai forni fusori ad arco, tra cui:

Fusioni più pulite:

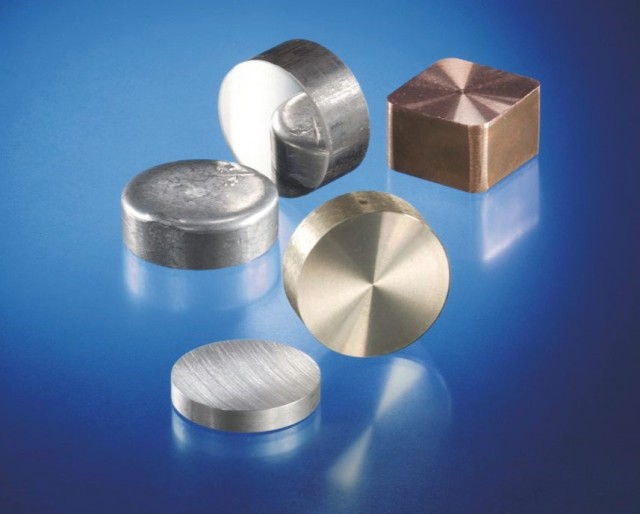

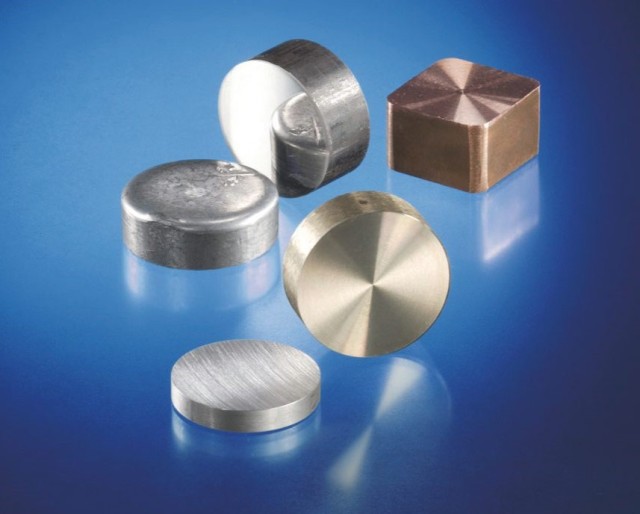

L'ambiente sottovuoto aiuta a rimuovere gas e impurità dal metallo fuso, ottenendo un prodotto più puro e costante. Ciò è particolarmente vantaggioso per i metalli e le leghe sensibili alla contaminazione, come il titanio, lo zirconio e le leghe ad alta temperatura.

Riduzione dell'ossidazione:

La fusione a induzione sotto vuoto aiuta a ridurre l'ossidazione del metallo fuso, migliorando le proprietà del materiale. Questo è importante per i metalli soggetti a ossidazione, come alluminio, rame e magnesio.

Migliore controllo del processo:

L'ambiente sotto vuoto e l'uso di una bobina a induzione consentono un migliore controllo del processo di fusione. Ciò consente un controllo preciso della temperatura, una riduzione dell'agitazione e una minimizzazione della contaminazione, per ottenere un prodotto più omogeneo e ripetibile.

Migliori proprietà del materiale:

La fusione a induzione sotto vuoto può migliorare le proprietà dei materiali del prodotto finito. La riduzione del contenuto di gas e dell'ossidazione determina un miglioramento delle proprietà meccaniche, della conducibilità elettrica e della resistenza alla corrosione.

Applicazioni nelle industrie ad alta tecnologia:

La fusione a induzione sotto vuoto è ampiamente utilizzata nelle industrie ad alta tecnologia, tra cui quelle aerospaziali, elettroniche e dei dispositivi medici. È particolarmente adatta per la produzione di materiali di elevata purezza, componenti con tolleranze ristrette e materiali per applicazioni critiche.

Vantaggi ambientali:

I forni fusori a induzione sottovuoto presentano alcuni vantaggi ambientali. L'assenza di combustione elimina l'inquinamento atmosferico e la generazione di scorie, riducendo l'impatto ambientale del processo di fusione.

Vantaggi dei forni fusori ad arco

I forni di fusione ad arco offrono diversi vantaggi rispetto ad altri metodi di fusione, tra cui:

Temperature di fusione più elevate: I forni ad arco possono raggiungere temperature di fusione più elevate rispetto ad altri tipi di forni, il che li rende adatti alla fusione di metalli con punti di fusione elevati.

Tempi di fusione più rapidi: I forni ad arco possono fondere i metalli più rapidamente di altri forni, il che può essere importante per le applicazioni ad alto volume.

Costo inferiore: I forni ad arco sono in genere meno costosi di altri forni, il che li rende un'opzione più conveniente per gli acquirenti attenti al budget.

Ulteriori vantaggi:

Esposizione diretta all'arco elettrico: Nei forni ad arco, il materiale caricato è esposto direttamente a un arco elettrico, consentendo un trasferimento di calore efficiente e una fusione più rapida.

Versatilità del materiale caricato: I forni ad arco possono ospitare un'ampia varietà di materiali caricati, rendendoli adatti alla fusione di diversi tipi di metalli.

Grande capacità di lotti: I forni ad arco hanno in genere una grande capacità di lotti, che li rende ideali per operazioni di fusione su larga scala.

Controllo preciso della temperatura: I forni ad arco offrono un controllo preciso della temperatura, consentendo una fusione accurata e la produzione di metalli di alta qualità.

Capacità di fondere acciai speciali: I forni ad arco possono fondere acciai speciali contenenti elementi refrattari come tungsteno e molibdeno.

Degassificazione e desolforazione: I forni ad arco possono rimuovere i gas tossici e le inclusioni durante il processo di fusione, ottenendo metalli più puliti e puri.

Flessibilità: I forni ad arco possono funzionare in modo continuo o intermittente, garantendo flessibilità nei programmi di produzione.

Conclusione

I forni di fusione a induzione sottovuoto sono apparecchiature altamente avanzate e versatili che consentono la produzione di metalli e leghe di alta qualità e purezza. La loro capacità di fondere i metalli in un ambiente sotto vuoto, di controllare le impurità e di personalizzare le proprietà li rende uno strumento essenziale in diversi settori industriali. Con la continua evoluzione della tecnologia, i forni VIM svolgeranno un ruolo sempre più significativo nella produzione di materiali avanzati per applicazioni all'avanguardia.

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto