Considerazioni sulla temperatura

Temperature di lavoro massime e continue

Quando si sceglie un forno a tubi da laboratorio, è fondamentale considerare le temperature di lavoro massime e continue. La temperatura massima si riferisce alla temperatura di picco che il forno può raggiungere per brevi periodi, in genere meno di un'ora. Questo parametro è essenziale per i processi che richiedono un riscaldamento rapido o picchi di temperatura improvvisi.

La temperatura di lavoro continua e sicura è invece la temperatura alla quale il forno può funzionare in modo sicuro per periodi prolungati senza compromettere l'integrità strutturale o le prestazioni. Questo parametro è particolarmente importante per gli esperimenti che richiedono cicli di riscaldamento prolungati, come i processi di sinterizzazione o ricottura.

| Temperatura Tipo | Descrizione | Durata | Importanza |

|---|---|---|---|

| Temperatura massima | La temperatura più alta che il forno può raggiungere per brevi periodi. | <1 ora | Critica per il riscaldamento rapido o per i picchi di temperatura improvvisi. |

| Temperatura di lavoro continua | La temperatura alla quale il forno può funzionare in modo sicuro per periodi prolungati. | Durata prolungata | Fondamentale per i processi che richiedono cicli di riscaldamento prolungati, come la sinterizzazione. |

La comprensione di questi limiti di temperatura aiuta ad allineare le capacità del forno ai requisiti specifici degli esperimenti di laboratorio, garantendo sicurezza e prestazioni ottimali.

Tipi di elementi riscaldanti

L'elemento riscaldante è un componente critico che determina la temperatura massima di esercizio di un forno a tubi da laboratorio. Sono disponibili diversi tipi di elementi riscaldanti, ciascuno adatto a diversi intervalli di temperatura e applicazioni.

Resistenze elettriche a filo

Le resistenze a filo funzionano in un intervallo di temperatura compreso tra 250 e 1250°C. Questi elementi sono comunemente realizzati con materiali come il nichelcromo, composto dall'80% di nichel e dal 20% di cromo. Il nichel è particolarmente apprezzato per la sua elevata resistenza e per la formazione di uno strato protettivo di ossido di cromo al momento del riscaldamento iniziale, che impedisce un'ulteriore ossidazione e prolunga la durata dell'elemento. Gli elementi a filo di resistenza sono versatili e vengono utilizzati in un'ampia gamma di applicazioni, tra cui tostapane, asciugacapelli, forni industriali e persino sistemi di scioglimento della neve.

Elementi riscaldanti in carburo di silicio

Gli elementi riscaldanti in carburo di silicio (SiC) offrono una gamma di temperature più elevata, in genere da 1300 a 1600°C. Questi elementi sono noti per la loro durata ed efficienza, che li rende adatti ad applicazioni ad alta temperatura come forni industriali e apparecchiature di laboratorio specializzate. Gli elementi in carburo di silicio sono spesso preferiti negli ambienti in cui è richiesta un'esposizione prolungata alle alte temperature.

Elementi riscaldanti MoSi2

Gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono progettati per l'intervallo di temperatura più elevato tra i tre, operando tra 1600-1800°C. Questi elementi sono ideali per le applicazioni che richiedono temperature estreme, ad esempio nella produzione di materiali avanzati come ceramiche e compositi. Gli elementi MoSi2 sono noti anche per la loro resistenza all'ossidazione e per la capacità di mantenere l'integrità strutturale a temperature molto elevate.

In sintesi, la scelta dell'elemento riscaldante dipende dai requisiti di temperatura specifici dell'applicazione. Gli elementi a filo di resistenza sono adatti per temperature moderate, il carburo di silicio per temperature più elevate e il MoSi2 per le esigenze di temperature più estreme. Ciascun tipo offre vantaggi unici, garantendo la possibilità di personalizzare il forno tubolare da laboratorio per soddisfare le esigenze specifiche di vari esperimenti e processi.

Dimensioni del campione e selezione del crogiolo

Tipi di crogiolo e uso

Quando si sceglie un crogiolo per il forno a tubi da laboratorio, è fondamentale considerare la temperatura massima che gli esperimenti dovranno raggiungere. I crogioli sono in genere realizzati con materiali in grado di resistere a specifici intervalli di temperatura:

- Crogioli di quarzo: Ideale per operazioni che richiedono temperature fino a 1200°C. Il quarzo è una scelta popolare per la sua trasparenza e resistenza agli shock termici.

- Crogioli di allumina: Adatti per applicazioni a temperature più elevate, fino a 1800°C. I crogioli di allumina sono noti per la loro eccellente conducibilità termica e durata.

- Crogioli di grafite: Progettati per le applicazioni più impegnative, resistono a temperature fino a 2300°C. I crogioli di grafite sono spesso utilizzati nella lavorazione dei metalli ad alta temperatura grazie alla loro elevata stabilità termica.

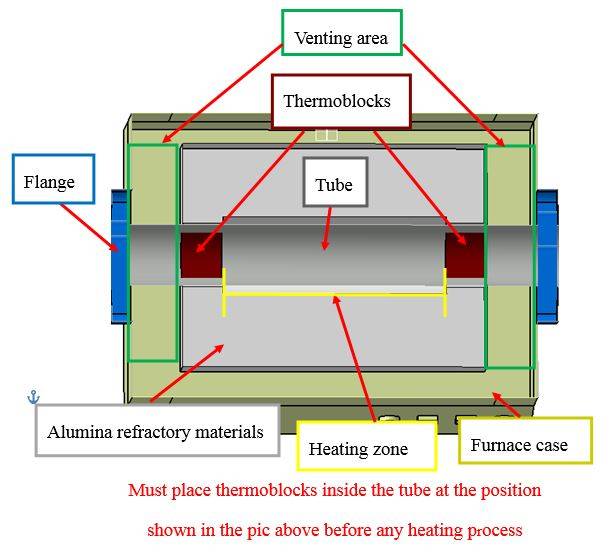

È importante evitare di inserire i campioni direttamente nel tubo del forno. Si consiglia invece di utilizzare un crogiolo per proteggere sia il campione che il forno da contaminazioni e danni. Questa pratica garantisce che il tubo del forno rimanga intatto e ne prolunghi la vita operativa.

Inoltre, le dimensioni e la forma del crogiolo possono variare in modo significativo a seconda dell'applicazione. Alcuni crogioli sono progettati per essere fissati all'interno del forno, mentre altri sono rimovibili per essere versati alla fine del processo. La scelta del crogiolo dipende anche dalle specifiche caratteristiche di prestazione richieste per l'esperimento, come la resistenza alla temperatura, l'inerzia chimica e la robustezza fisica.

Ad esempio, nella ricerca scientifica in cui sono necessari materiali inerti, si utilizzano crogioli in platino, zirconio, carburo di silicio e altri materiali specializzati. Questi crogioli sono progettati per mantenere la loro integrità in condizioni estreme, garantendo risultati sperimentali accurati e affidabili.

Selezione del diametro del tubo

Nella scelta del diametro del tubo del forno, è fondamentale considerare il volume del crogiolo che verrà utilizzato. La scelta del materiale del tubo è influenzata anche dalla temperatura operativa massima richiesta per gli esperimenti.

Per le applicazioni in cui la temperatura non supera i 1200°C, i tubi di quarzo sono la scelta migliore. Il quarzo è noto per la sua eccellente resistenza termica e la sua trasparenza, che lo rendono ideale per il monitoraggio delle reazioni attraverso l'ispezione visiva.

Per le operazioni che richiedono temperature fino a 1800°C, invece, sono consigliati i tubi di corindone (ossido di alluminio). Il corindone offre una stabilità termica e una resistenza agli shock termici superiori, garantendo prestazioni affidabili alle temperature più elevate.

È importante notare che la scelta del materiale del tubo è direttamente correlata al materiale del crogiolo. Ad esempio, se si utilizza un crogiolo di quarzo, un tubo di quarzo è la scelta più logica per evitare qualsiasi incompatibilità chimica o termica. Allo stesso modo, i crogioli di allumina dovrebbero essere abbinati a tubi di corindone per garantire prestazioni ottimali e una lunga durata del forno.

Selezione della zona di temperatura

Ruolo delle zone di temperatura

Quando si sceglie un forno per tubi da laboratorio, una delle decisioni più importanti è quella di optare per un forno a zona singola o a più zone di temperatura. Ciascuna tipologia offre vantaggi distinti a seconda delle specifiche esigenze sperimentali.

Forni a zona singola:

- Semplicità e convenienza: Ideali per applicazioni di riscaldamento di base in cui è sufficiente una temperatura uniforme in tutto il forno.

- Design compatto: In genere sono più piccoli e più portatili, il che li rende adatti ai laboratori con spazio limitato.

Forni a zone a più temperature:

- Controllo migliorato: Consentono di impostare temperature diverse in varie zone, offrendo una maggiore flessibilità per esperimenti complessi.

- Aree termostatiche estese: Questi forni sono dotati di aree termostatate più lunghe, che consentono un controllo preciso della temperatura su campioni di dimensioni maggiori o su più campioni contemporaneamente.

- Dimensioni maggiori: Spesso le dimensioni fisiche sono maggiori e consentono di allestire esperimenti più estesi e di ottenere una maggiore produttività.

La scelta tra forni singoli e multizona deve essere guidata dalla complessità degli esperimenti e dalla necessità di un controllo preciso della temperatura. I forni multizona, con le loro aree termostatiche estese e le dimensioni maggiori, sono particolarmente vantaggiosi per le ricerche che richiedono condizioni di temperatura diverse in diverse sezioni del forno.

Zona a temperatura costante

La zona a temperatura costante è una caratteristica fondamentale dei forni a tubi da laboratorio, in quanto garantisce che il processo di riscaldamento sia uniforme e costante. Questa zona è progettata per mantenere una temperatura stabile durante l'intero ciclo di riscaldamento, essenziale per ottenere risultati sperimentali precisi. L'uniformità della temperatura all'interno di questa zona è fondamentale per gli esperimenti che richiedono condizioni termiche specifiche, come quelli che coinvolgono materiali delicati o reazioni chimiche complesse.

La regolazione della zona a temperatura costante può essere adattata alle esigenze specifiche di diversi esperimenti. Fattori come le dimensioni del campione e la natura dell'esperimento giocano un ruolo importante nel determinare le impostazioni ottimali per questa zona. Ad esempio, i campioni più grandi possono richiedere una zona a temperatura costante più ampia per garantire un riscaldamento uniforme dell'intero campione, mentre i campioni più piccoli potrebbero richiedere un'area di riscaldamento più mirata.

Inoltre, la possibilità di regolare la zona a temperatura costante consente una maggiore flessibilità nella progettazione sperimentale. I ricercatori possono regolare con precisione i parametri di riscaldamento per soddisfare i requisiti specifici dei loro esperimenti, migliorando così l'accuratezza e l'affidabilità dei risultati. Questa adattabilità è particolarmente preziosa in campi come la scienza dei materiali e le nanotecnologie, dove il controllo preciso della temperatura può avere un impatto significativo sulle proprietà e sul comportamento dei materiali studiati.

In sintesi, la zona a temperatura costante non è solo una caratteristica statica, ma un componente dinamico che può essere regolato per soddisfare le varie esigenze sperimentali, garantendo condizioni di riscaldamento ottimali per un'ampia gamma di applicazioni.

Requisiti funzionali

Sistemi e forni avanzati

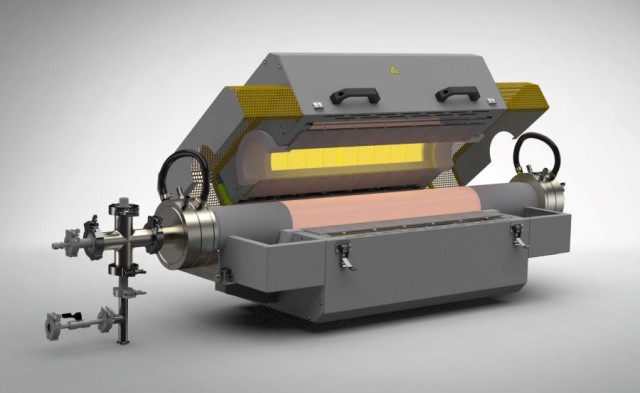

Quando si scelgono forni tubolari da laboratorio avanzati, è disponibile una varietà di sistemi specializzati, ognuno dei quali è adatto a specifiche esigenze di ricerca e industriali. Queste opzioni includono sistemi di crescita del grafene progettati per la sintesi precisa di strati di grafene, fondamentali per le applicazioni nell'elettronica e nella scienza dei materiali. Forni a tubi verticali offrono un design compatto con un'efficiente distribuzione del calore, che li rende ideali per applicazioni ad alta produttività. Trattamento termico rapido ( RTP ) forniscono cicli rapidi di riscaldamento e raffreddamento, essenziali per i processi che richiedono rapidi cambiamenti termici.

Per applicazioni che richiedono condizioni estreme, forni ad alta temperatura e ad alta pressione sono indispensabili. Questi sistemi possono operare a temperature superiori a 2000°C e ad alte pressioni, adatti alla sintesi dei materiali e ai test ad alta pressione. I forni a tubo rotante sono progettati per il trattamento continuo, garantendo un riscaldamento uniforme e la miscelazione dei materiali durante le operazioni prolungate. Infine, forni a idrogeno/atmosfera sono progettati per controllare l'atmosfera all'interno del forno, consentendo di ottenere miscele di gas precise, fondamentali per determinate reazioni chimiche e trattamenti dei materiali.

Ognuno di questi sistemi avanzati offre capacità uniche, consentendo a ricercatori e ingegneri di adattare la scelta del forno alle esigenze specifiche dei loro esperimenti o processi produttivi.

Prodotti correlati

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Articoli correlati

- Guida completa ai forni a tubi separati: Applicazioni, caratteristiche

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- La versatilità dei forni a tubi: Guida alle applicazioni e ai vantaggi

- Presentazione dei forni a tubi sottovuoto da laboratorio

- La Geometria del Calore: Ingegnerizzare l'Ambiente Termico Perfetto